Máy nghiền hàm: Tìm hiểu sâu về các phương pháp lựa chọn, tối ưu hóa và an toàn tốt nhất

Trong lĩnh vực xử lý cốt liệu và giảm kích thước vật liệu, máy nghiền hàm là một thiết bị nghiền chính mang tính biểu tượng và thiết yếu. Mặc dù chức năng cơ bản của nó đã được biết đến rộng rãi, việc tối đa hóa hiệu suất, lựa chọn đúng loại và vận hành an toàn là vô cùng quan trọng cho bất kỳ hoạt động thành công nào. Bài viết này khám phá những khía cạnh thường bị bỏ qua của việc vận hành máy nghiền hàm: tiêu chí lựa chọn, tối ưu hóa hiệu suất và các quy trình an toàn quan trọng.

Các yếu tố quan trọng để lựa chọn máy nghiền hàm phù hợp

Việc lựa chọn máy nghiền hàm phù hợp cho một ứng dụng cụ thể không phải là quyết định phù hợp cho tất cả. Cần phân tích một số yếu tố chính để đảm bảo hiệu suất tối ưu và lợi tức đầu tư.

Đặc tính vật liệu nghiền: Đây là yếu tố quan trọng nhất cần xem xét. Độ cứng, độ mài mòn, thành phần và kích thước đầu vào tối đa của vật liệu ảnh hưởng trực tiếp đến độ bền yêu cầu, vật liệu chịu mài mòn và thiết kế tổng thể của máy nghiền. Đá granit cứng, có độ mài mòn đòi hỏi máy nghiền phải bền hơn đá vôi mềm.

Yêu cầu về công suất: Người vận hành phải xác định sản lượng tấn/giờ (TPH) cần thiết. Điều này quyết định kích thước vật lý và công suất của máy nghiền cần thiết để đáp ứng mục tiêu sản xuất mà không bị quá khổ và kém hiệu quả.

Phạm vi cài đặt mặt kín (CSS): CSS có thể điều chỉnh sẽ quyết định kích thước sản phẩm của máy nghiền. Điều quan trọng là phải chọn máy nghiền có phạm vi CSS có thể tạo ra các cấp phối sản phẩm cụ thể cần thiết cho giai đoạn xử lý tiếp theo hoặc sản phẩm cuối cùng.

Tổng chi phí vận hành: Giá mua chỉ là chi phí ban đầu. Những yếu tố cần cân nhắc bao gồm tuổi thọ dự kiến của tấm kẹp, mức tiêu thụ năng lượng và tính khả dụng của các bộ phận thay thế, tất cả đều góp phần vào chi phí sở hữu lâu dài.

Tối ưu hóa hiệu suất và hiệu quả của máy nghiền hàm

Vận hành máy nghiền hàm đơn thuần là chưa đủ; việc tinh chỉnh hoạt động của máy là chìa khóa để tối đa hóa sản lượng và giảm thiểu chi phí.

Nạp liệu bằng van tiết lưu so với nạp liệu điều chỉnh: Để đạt hiệu quả và năng suất tối đa, máy nghiền hàm nên được nạp liệu bằng van tiết lưu. Điều này có nghĩa là buồng nghiền được giữ đầy liên tục, cho phép hoạt động nghiền đá trên đá thực hiện một lượng nghiền đáng kể, giảm mài mòn trên chính các tấm hàm. Máy nghiền được nạp liệu thiếu sẽ hoạt động kém hiệu quả và làm tăng tốc độ mài mòn.

Lựa chọn khuôn hàm: Hình dạng (hình dạng) của khuôn hàm (hoặc các tấm hàm) có tác động lớn đến công suất và hình dạng sản phẩm. Hàm thẳng phù hợp cho nghiền thô, trong khi hàm cong (không có van tiết lưu) phù hợp cho nghiền thứ cấp hoặc tạo ra sản phẩm có độ phân loại cao hơn.

Tốc độ tối ưu (RPM): Tốc độ của trục lệch tâm ảnh hưởng đến công suất và độ mài mòn. Vận hành máy nghiền ở tốc độ RPM do nhà sản xuất khuyến nghị đảm bảo vật liệu có đủ thời gian để đi xuống buồng nghiền và được nghiền đúng cách, thay vì bị "kẹt" hoặc bị đẩy ra ngoài.

Cài đặt mặt kín (CSS) đúng cách: Việc kiểm tra và điều chỉnh CSS thường xuyên là điều cơ bản. CSS mở rộng sẽ dẫn đến kích thước sản phẩm lớn hơn và đầu ra có thể bị lệch, trong khi CSS được cài đặt không đúng cách có thể làm giảm công suất và tăng mức tiêu thụ điện năng.

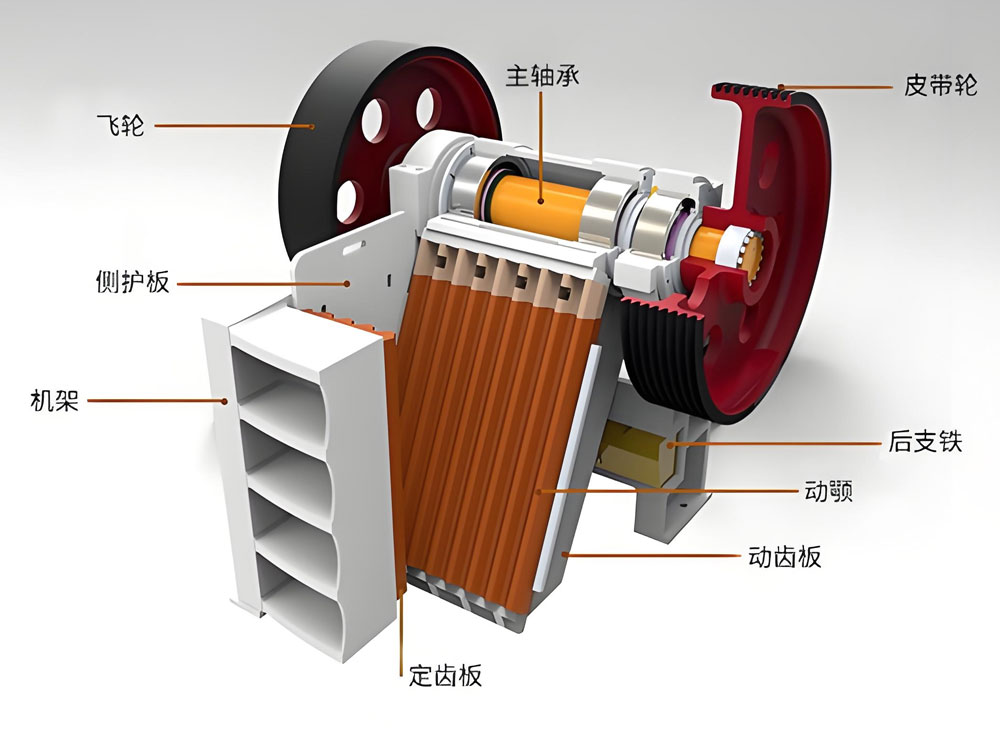

Hiểu tầm quan trọng của buồng nghiền

Bản thân thiết kế của buồng nghiền là một đặc điểm kỹ thuật quan trọng quyết định hiệu suất của máy nghiền.

Hành động nghiền: Buồng được thiết kế để tạo ra hành động nghiền "đá trên đá". Khi vật liệu đi vào, nó bị nén giữa các hàm. Tuy nhiên, các mảnh đá cũng nén vào nhau, tạo ra sự mài mòn tự sinh giúp giảm độ mài mòn trên các tấm hàm thực tế.

Góc kẹp: Đây là góc giữa khuôn hàm cố định và khuôn hàm di động. Góc kẹp chính xác (thường từ 22-26 độ) là rất quan trọng. Góc quá lớn có thể khiến vật liệu trượt và không được kẹp chặt, làm giảm công suất. Góc quá nhỏ có thể làm giảm công suất và có nguy cơ làm tắc buồng tại điểm cấp liệu.

Vùng xả: Thiết kế phần đáy của buồng, nơi đặt bộ lọc CSS, đảm bảo chỉ vật liệu đã được nghiền đến kích thước mong muốn mới có thể thoát ra. Một vùng được thiết kế tốt sẽ ngăn ngừa tắc nghẽn và đảm bảo dòng sản phẩm ổn định.

Thực hành tốt nhất về an toàn và vận hành của Paramount

Máy nghiền hàm là những cỗ máy mạnh mẽ đòi hỏi sự tuân thủ tối đa các quy trình an toàn.

Kiểm tra trước khi vận hành: Trước khi khởi động, luôn kiểm tra trực quan khoang nghiền để đảm bảo không có người hoặc chướng ngại vật. Kiểm tra xem tất cả các tấm chắn đã được lắp đặt chắc chắn chưa, đặc biệt là xung quanh cơ cấu truyền động và bánh đà.

Khóa/Gắn thẻ (LOTO): Đây là quy trình an toàn quan trọng nhất. Luôn ngắt kết nối và khóa nguồn điện trước khi thực hiện bất kỳ bảo trì, thông tắc nghẽn hoặc thay thế tấm hàm. Điều này ngăn ngừa việc khởi động ngẫu nhiên, có thể gây ra hậu quả nghiêm trọng.

Mặc Thiết bị Bảo hộ Cá nhân (PPE): Người vận hành và nhân viên bảo trì phải luôn mặc PPE phù hợp, bao gồm kính bảo hộ, thiết bị bảo vệ thính giác, mũ cứng và găng tay an toàn, đặc biệt là khi xử lý các bộ phận chịu mài mòn nặng như tấm hàm.

Không bao giờ vận hành với tấm chắn mở: Lực rất lớn và các bộ phận chuyển động của máy nghiền hàm có thể ném các mảnh vỡ với năng lượng cực lớn. Tất cả các tấm chắn an toàn phải được lắp đặt và cố định chắc chắn trong quá trình vận hành.