I. Thiết bị nghiền: Cấu hình lõi cho nghiền phân cấp

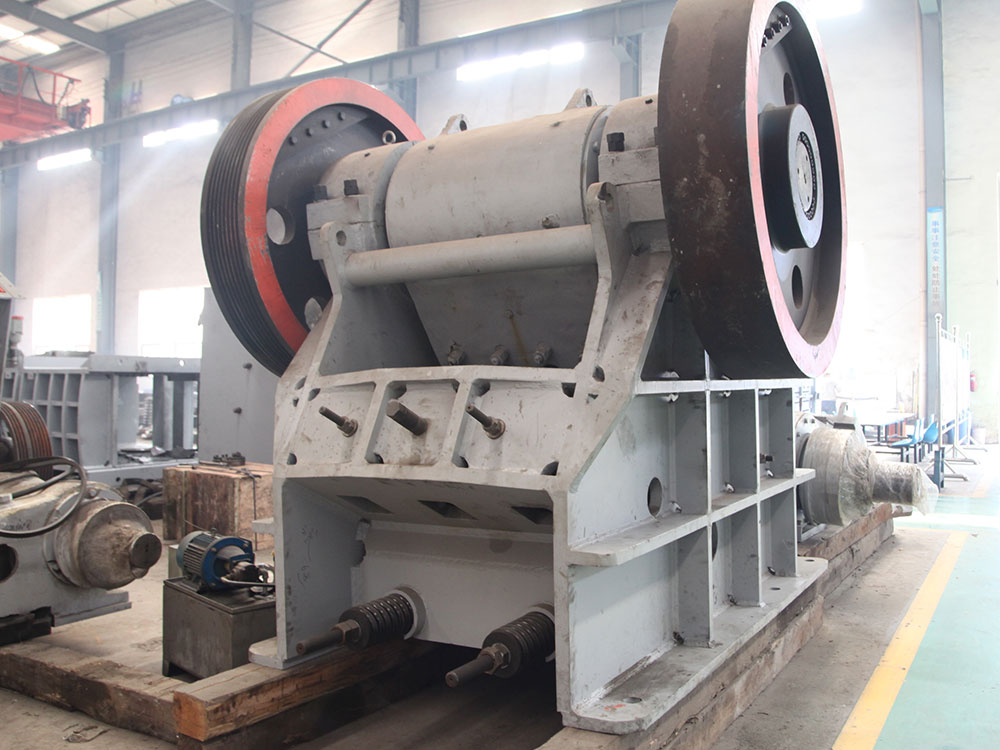

Máy nghiền hàm (Giai đoạn nghiền sơ cấp)

Là thiết bị nghiền ban đầu trong dây chuyền sản xuất, máy sử dụng nguyên lý nghiền nén của hàm di động và hàm cố định, có khả năng xử lý các nguyên liệu thô như đá cẩm thạch và đá granit có đường kính ≤1,5 mét. Thiết kế cấu trúc khoang sâu hình chữ V giúp tăng 20% năng suất nghiền, đạt tỷ lệ nghiền 6-8. Ví dụ, khi xử lý đá vôi với kích thước đầu vào 1,2 mét, đầu ra có thể được kiểm soát trong khoảng 150-300 mm, đáp ứng yêu cầu đầu vào cho thiết bị nghiền trung bình và mịn.

Thiết bị nghiền kết hợp trung bình-mịn

Máy nghiền va đập: Thích hợp cho các vật liệu có độ cứng trung bình (ví dụ: đá vôi, đá phiến). Thực hiện nghiền thông qua sự va chạm của các tấm va đập và tấm đối, với kích thước xả có thể điều chỉnh dưới 50 mm. Ưu điểm của máy bao gồm hình dạng sản phẩm tuyệt vời (hàm lượng kim và vảy <10%) và tỷ lệ mài mòn thấp hơn 15% so với máy nghiền hình nón.

Máy nghiền hình nón: Được thiết kế cho các vật liệu có độ cứng cao (ví dụ: đá granit, đá bazan), máy sử dụng nguyên lý nghiền nén lớp. Với phạm vi mở cửa xả có thể điều chỉnh từ 3-60 mm, máy tạo ra các hạt hình khối (hàm lượng mảnh và hạt hình kim <8%). Ví dụ, khi xử lý đá granit với kích thước đầu vào ≤200 mm, kích thước cửa xả có thể được kiểm soát chính xác trong khoảng 10-30 mm.

II. Thiết bị tạo cát: Công nghệ va đập và định hình tốc độ cao

Máy tạo cát va đập (ví dụ: dòng VSI) tinh luyện vật liệu đến kích thước 0-5 mm thông qua cơ chế "đá trên đá" hoặc "đá trên sắt". Các ưu điểm cốt lõi bao gồm:

Module Độ Mịn Có Thể Kiểm Soát: Bằng cách điều chỉnh tốc độ rotor (1500-2000 vòng/phút) và kích thước cấp liệu, máy tạo ra cát Loại I (cho bê tông C60) với modul độ mịn từ 2,6-3,0, hoặc cát Loại II (cho bê tông C30-C60) với modul độ mịn từ 2,3-2,6.

Độ phân loại tối ưu: Tạo ra độ phân loại hạt cát liên tục, với 65%-75% hạt nằm trong phạm vi 0,15-2,36 mm, đáp ứng tiêu chuẩn GB/T 14684-2011.

Hiệu suất Nâng cao: Công suất sản xuất cát đơn lẻ từ 50-150 tấn/giờ, tăng hiệu suất 30% so với máy tạo cát truyền thống.

III. Thiết bị sàng và vận chuyển: Tích hợp quy trình hoàn toàn tự động

Máy sàng rung tuyến tính

Sử dụng sàng nhiều lớp (thường là 3-4 lớp) để đồng thời phân loại cát thô (2,36-4,75 mm), cát trung bình (1,18-2,36 mm) và cát mịn (0,6-1,18 mm). Với hiệu suất sàng lọc trên 95%, máy có thể xử lý 50-200 tấn mỗi giờ. Ví dụ, trong dây chuyền sản xuất cát và sỏi 100 tấn mỗi giờ, máy sàng rung ba lớp có thể xử lý 1,67 tấn vật liệu mỗi phút.

Băng tải

Sử dụng công nghệ điều khiển tốc độ biến tần, máy cho phép vận chuyển vật liệu liên tục với chiều dài tối đa 1000 mét và chiều rộng băng tải từ 650 đến 1400 mm. Các ưu điểm chính bao gồm:

Hiệu suất năng lượng: Mức tiêu thụ điện năng giảm 40% so với băng tải trục vít;

Thiết kế kín: Nắp chắn bụi tùy chọn giúp giảm thiểu ô nhiễm bụi trong quá trình vận chuyển.

IV. Thiết bị phụ trợ: Cấu hình tối ưu hóa toàn bộ quy trình

Máy cấp liệu

Sử dụng phương pháp cấp liệu rung. Bằng cách điều chỉnh biên độ (2-5 mm) và tần số (50-150 Hz), máy đảm bảo phân phối vật liệu đồng đều và ngăn ngừa quá tải cho máy nghiền. Ví dụ, khi xử lý đá vôi, máy đạt công suất cấp liệu 200 tấn/giờ, đảm bảo máy nghiền hàm hoạt động ổn định.

Máy rửa cát

Loại bỏ bùn bề mặt khỏi các hạt cát thông qua chuyển động xoắn ốc của lưỡi dao và rửa bằng dòng nước (giảm hàm lượng bùn từ 3% xuống dưới 0,5%). Công suất xử lý: 20-150 tấn/giờ. Lượng nước tiêu thụ: 0,8-1,2 mét khối trên một tấn cát.

Thiết bị thu gom bụi

Sử dụng máy thu gom bụi túi xung với hiệu suất 99,5%, đạt nồng độ bụi phát thải dưới 10mg/m³. Ví dụ, trong dây chuyền sản xuất nghiền 200 tấn/giờ, một máy thu bụi với công suất xử lý không khí 30.000 m³/giờ kiểm soát hiệu quả mức độ bụi trong xưởng.

V. Các cấu hình khác: Yêu cầu sản xuất tùy chỉnh

Thùng chứa vật liệu rời

Được xây dựng bằng kết cấu thép hoặc bê tông, với sức chứa từ 50 đến 500 mét khối. Có thể lưu trữ nguyên liệu thô đủ dùng trong 3-7 ngày để đảm bảo sản xuất liên tục. Ví dụ, một dây chuyền sản xuất xử lý 1.000 tấn cát và sỏi mỗi ngày cần một thùng chứa 200 mét khối để đáp ứng nhu cầu sản xuất trong hai ngày.

Thiết bị thu hồi đuôi quặng

Kết hợp hydrocyclone với sàng tách nước để thu hồi cát mịn bị thất thoát (kích thước hạt 0,075–0,6 mm) với tỷ lệ thu hồi hơn 85%. Ví dụ, xử lý hỗn hợp cát-nước với hàm lượng bùn 20% cho ra 15–20 tấn cát mịn thu hồi được/giờ, giúp tăng cường hiệu quả sử dụng tài nguyên.

VI. Các trường hợp điều chỉnh dây chuyền sản xuất tùy chỉnh

Dây chuyền sản xuất quặng phosphate

Việc bổ sung thiết bị tuyển nổi (ví dụ: máy tuyển nổi khuấy cơ học) cho phép tách quặng phosphate khỏi quặng mạch vòng thông qua quá trình bổ sung hóa chất, đạt được hàm lượng tinh quặng trên 30%. Ví dụ, một mỏ phosphate được trang bị ba máy tuyển nổi 10m³ xử lý 500.000 tấn mỗi năm với tỷ lệ thu hồi tinh quặng là 85%.

Dây chuyền sản xuất vật liệu có độ ẩm cao

Đối với vật liệu đất sét có độ ẩm >15%, hãy lắp đặt máy sấy (ví dụ: máy sấy ba trống) để giảm độ ẩm xuống dưới 8%. Ví dụ, khi xử lý đá phiến sét có độ ẩm 20%, máy sấy đạt công suất 50 tấn/giờ với hiệu suất nhiệt >70%.

VII Hiệu suất và Lợi ích Kinh tế của Dây chuyền Sản xuất

Ví dụ: Dây chuyền sản xuất cát sỏi công suất 200 tấn/giờ

Cấu hình thiết bị: Máy nghiền hàm (PE900×1200) + Máy nghiền côn (HPT300) + Máy tạo cát va đập (VSI5X) + Sàng rung (3YK2460) + Băng tải (B1200×10m)

Tiêu thụ năng lượng: Tổng công suất tiêu thụ khoảng 400kW, tiêu thụ năng lượng trên một đơn vị sản phẩm 0,2kWh/tấn;

Chi phí: Đầu tư thiết bị khoảng 3 triệu Nhân dân tệ, chi phí vận hành hàng năm (bao gồm nhân công, điện và chi phí hao mòn) khoảng 1,5 triệu Nhân dân tệ;

Doanh thu: Dựa trên giá thị trường là 80 Nhân dân tệ/tấn cát nhân tạo, giá trị sản lượng hàng năm đạt 57,6 triệu Nhân dân tệ (tính theo 7.200 giờ vận hành/năm), với biên lợi nhuận khoảng 30%.

Thông qua tích hợp thiết bị mô-đun và điều khiển thông minh, các dây chuyền sản xuất nghiền và tạo cát hiện đại đạt được sản lượng cốt liệu hiệu quả, thân thiện với môi trường và tiết kiệm chi phí, đáp ứng nhu cầu đa dạng trong các lĩnh vực xây dựng, công nghiệp và môi trường.