Dây chuyền sản xuất nghiền đá cứng, một thành phần quan trọng của ngành khai thác mỏ và sản xuất vật liệu xây dựng hiện đại, dựa trên một loạt các bước cốt lõi được thiết kế chính xác để vận hành hiệu quả. Các bước này tích hợp công nghệ điều khiển thông minh và sàng lọc mịn để đảm bảo đạt được chất lượng cao cho các mục tiêu sản xuất quy mô lớn. Sau đây là phân tích chi tiết về các bước cốt lõi này:

1. Giai đoạn nghiền sơ bộ: Đặt nền móng

Trong giai đoạn này, nguyên liệu thô đầu tiên được đưa vào máy cấp liệu rung, sử dụng tần số và biên độ rung chính xác để đảm bảo vật liệu được đưa vào máy nghiền hàm một cách đồng đều và liên tục. Máy nghiền hàm, là giai đoạn đầu tiên của quá trình nghiền đá cứng, tự hào có công suất nghiền đáng kể. Nó có thể dễ dàng xử lý các loại đá cứng như đá granit và đá bazan với cường độ nén lên đến 320 MPa, với kích thước đầu vào tối đa ấn tượng là 1.200 mm và công suất mỗi giờ lên đến 1.600 tấn. Khả năng xử lý hiệu suất cao này tạo nền tảng vững chắc cho các quy trình tiếp theo. Vật liệu đã được nghiền sơ bộ sau đó được vận chuyển trơn tru và nhanh chóng đến quy trình tiếp theo thông qua băng tải chắc chắn và bền bỉ, đảm bảo toàn bộ dây chuyền sản xuất hoạt động trơn tru.

II. Công đoạn nghiền trung gian và nghiền mịn: Hướng đến sự hoàn hảo

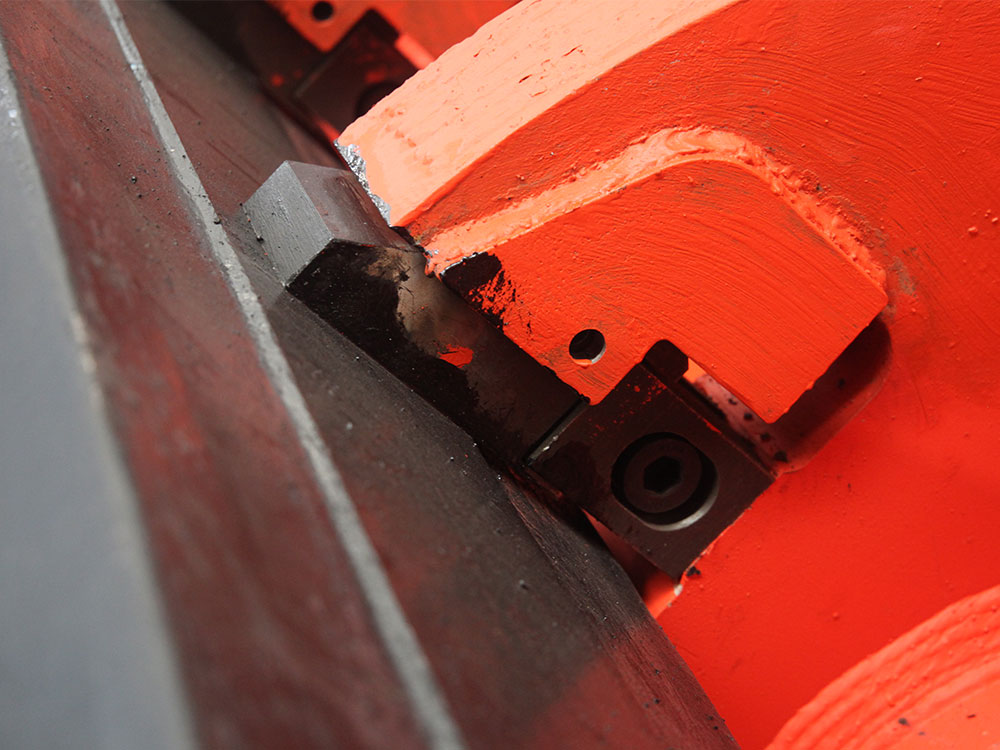

Ở công đoạn nghiền thứ cấp, vật liệu nghiền thô được đưa vào máy nghiền côn (loại thủy lực một xi lanh hoặc nhiều xi lanh). Thiết bị này, nổi tiếng với hiệu suất nghiền và khả năng chống mài mòn vượt trội, là lựa chọn lý tưởng để xử lý vật liệu có kích thước hạt lên đến 450mm. Với công suất tối đa 2.000 tấn mỗi giờ, nó đáp ứng đầy đủ nhu cầu sản xuất quy mô lớn. Do độ cứng của đá cứng, khả năng chống mài mòn của máy nghiền côn là đặc biệt quan trọng. Do đó, khi lựa chọn thiết bị, cần đặc biệt chú ý đến vật liệu chống mài mòn và thiết kế kết cấu để tránh sử dụng máy nghiền va đập dễ bị hư hỏng, từ đó đảm bảo tính ổn định và độ bền của dây chuyền sản xuất.

Công đoạn nghiền thứ cấp được xác định dựa trên các yêu cầu cụ thể. Sau khi sàng lọc, nếu vẫn còn vật liệu có kích thước hạt lớn hơn 315mm, những vật liệu này sẽ được đưa trở lại máy nghiền côn thủy lực nhiều xi lanh để nghiền lại, tạo thành một quy trình khép kín. Việc kiểm soát chính xác bước này đảm bảo tính đồng đều về kích thước hạt và chất lượng ổn định của sản phẩm cuối cùng.

3. Giai đoạn tạo hình và tạo cát: Tạo hình hoàn hảo

Trong giai đoạn tạo hình và tạo cát, đá dăm đạt yêu cầu tạo cát (thường không lớn hơn 20mm) được đưa vào các máy tạo cát va đập tiên tiến (ví dụ: dòng VSI5X, VSI6X). Các máy tạo cát này sử dụng phương pháp làm việc "đá trên đá" hoặc "đá trên sắt" để tạo hình vật liệu một cách hiệu quả. Thông qua quy trình va đập và nghiền được thiết kế cẩn thận, cát nhân tạo thành phẩm có hình dạng hạt tuyệt vời và độ phân cấp hợp lý, đáp ứng các yêu cầu của vật liệu xây dựng tiêu chuẩn cao.

4. Giai đoạn sàng lọc và phân loại: Phân tách chính xác

Giai đoạn sàng lọc và phân loại là một phần không thể thiếu của toàn bộ dây chuyền sản xuất. Trong quá trình sàng lọc sơ bộ, đầu ra từ máy nghiền hình nón được phân tách mịn bằng sàng rung công suất lớn, sau đó các vật liệu lớn hơn 315mm được xác định chính xác và đưa trở lại quy trình nghiền bậc ba để tái chế. Giai đoạn sàng lọc thành phẩm thậm chí còn tỉ mỉ hơn, với sàng rung nhiều lớp phân chia vật liệu làm cát thành các thông số kỹ thuật khác nhau như 0-5mm, 5-10mm, 10-20mm và 20-31,5mm. Việc phân tách chính xác này đảm bảo tính đa dạng và khả năng ứng dụng của sản phẩm cuối cùng. Các hạt không đạt tiêu chuẩn sẽ được đưa trở lại máy làm cát hoặc máy nghiền hình nón để xử lý thêm cho đến khi đạt yêu cầu.

5. Quy trình Kiểm soát và Lưu trữ Thông minh: Lãnh đạo Thông minh

Về mặt tự động hóa toàn bộ quy trình, hệ thống điều khiển trung tâm đóng vai trò then chốt. Bằng cách điều chỉnh thông minh tốc độ cấp liệu, khởi động/dừng thiết bị và chẩn đoán lỗi, hệ thống đạt được vận hành tự động và quản lý thông minh toàn bộ dây chuyền sản xuất. Việc áp dụng hệ thống này không chỉ cải thiện hiệu quả sản xuất và độ ổn định chất lượng mà còn giảm đáng kể chi phí nhân công và tỷ lệ lỗi.

Quy trình lưu trữ khép kín đảm bảo an toàn và khả năng truy xuất nguồn gốc cốt liệu thành phẩm. Cốt liệu thành phẩm được vận chuyển bằng băng tải vào các silo kín hoàn toàn, ngăn ngừa hiệu quả ô nhiễm và nhiễu từ môi trường bên ngoài. Ngoài ra, các silo còn hỗ trợ hoạt động nạp liệu tự động, nâng cao hơn nữa mức độ tự động hóa và hiệu quả vận hành của dây chuyền sản xuất.