Khi xây dựng dây chuyền sản xuất đá dăm công suất 500 tấn/giờ, việc lựa chọn thiết bị và thiết kế quy trình phải phù hợp chặt chẽ với đặc tính nguyên liệu thô và yêu cầu của thành phẩm. Sau đây là chi tiết về cấu hình thiết bị cốt lõi, quy trình điển hình và các biện pháp tối ưu hóa chính, được bổ sung dữ liệu cụ thể và các nghiên cứu điển hình để tăng cường tính thực tiễn:

I. Sơ đồ cấu hình thiết bị cốt lõi

1. Giai đoạn nghiền sơ cấp

Máy nghiền hàm

Tình huống ứng dụng: Xử lý các khối nguyên liệu thô lớn (kích thước đầu vào ≤930mm), đặc biệt phù hợp với các vật liệu có độ cứng trung bình như đá vôi và đá xanh (độ cứng Mohs 3-5).

Hỗ trợ dữ liệu: Lấy máy nghiền hàm C6X làm ví dụ, máy đạt công suất xử lý 400-800 tấn/giờ, với công suất động cơ 220kW và tỷ lệ nghiền 6:1, hoàn thành hiệu quả các nhiệm vụ nghiền sơ cấp.

Nghiên cứu điển hình: Một dự án đường cao tốc ở Cam Túc sử dụng máy nghiền hàm C6X, với một đơn vị xử lý hơn 6.000 tấn mỗi ngày, đáp ứng yêu cầu của dây chuyền sản xuất 500 tấn/giờ.

Giải pháp thay thế cho máy nghiền hồi chuyển

Ứng dụng phù hợp: Xử lý vật liệu có độ cứng cao như đá granit và đá bazan (độ cứng Mohs ≥7).

So sánh dữ liệu: Máy nghiền hình nón có công suất cao hơn 30% so với máy nghiền hàm nhưng đòi hỏi vốn đầu tư ban đầu cao hơn 20%-30%. Ví dụ, một mỏ đá granit sử dụng máy nghiền hình nón H7800 đạt năng suất 650 tấn/giờ, mặc dù thiết bị nặng hơn 200 tấn và yêu cầu nền móng chịu lực nặng.

2. Giai đoạn nghiền trung bình và mịn

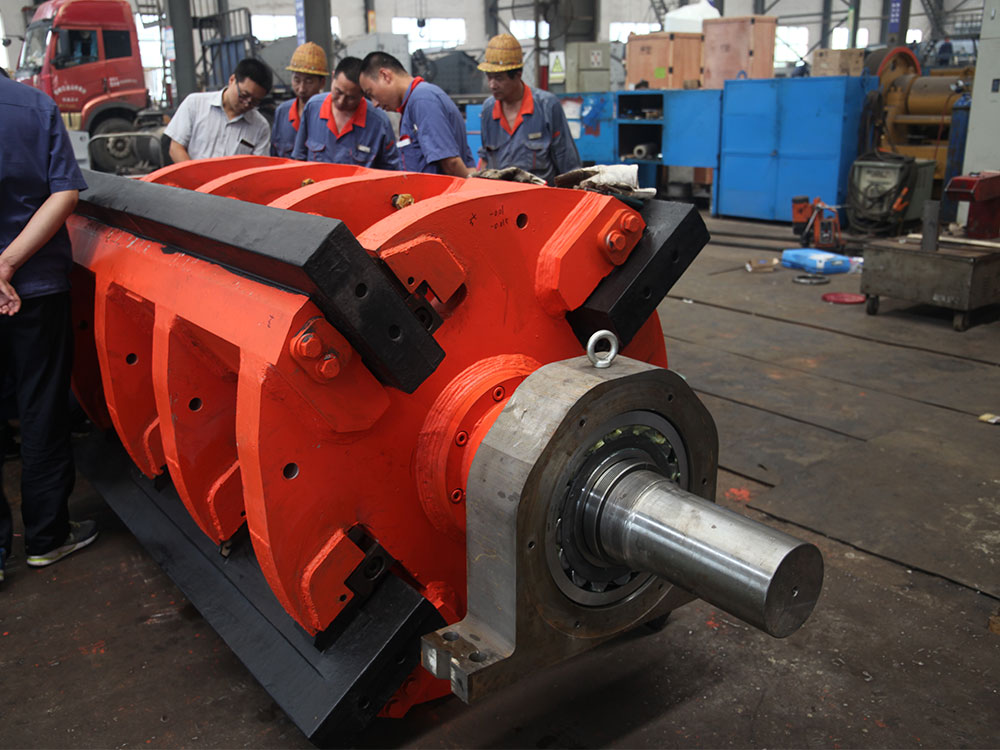

Máy nghiền va đập

Ưu điểm: Sản xuất sản phẩm cuối cùng dạng khối với hàm lượng hạt kim và hạt vảy ≤8%, phù hợp cho sản xuất cốt liệu bê tông.

Phân tích chi phí: Lấy máy nghiền va đập CI5X làm ví dụ, giá thành mỗi máy khoảng 800.000 Yên, thấp hơn 40% so với máy nghiền hình nón, nhưng tuổi thọ của bộ phận chịu mài mòn chỉ bằng một phần ba so với máy nghiền hình nón.

Máy nghiền hình nón

Thông số kỹ thuật: Máy nghiền hình nón thủy lực nhiều xi lanh (ví dụ: HPT300) xử lý 200-500 tấn/giờ. Nguyên lý nghiền nén lớp giúp kéo dài tuổi thọ của bộ phận chịu mài mòn lên đến hơn 8.000 giờ.

Nghiên cứu điển hình: Máy nghiền hình nón xi lanh đơn HST315 được triển khai trong dự án cơ sở vật liệu Lüliang Sơn Tây sản xuất năm thông số cốt liệu (5-10mm, 10-20mm, v.v.), với hàm lượng kim và vảy ≤5%.

3. Giai đoạn sàng lọc và định hình

Sàng rung

Hiệu suất phân loại: Sàng rung 3YZS2460 xử lý 300-600 tấn/giờ với độ chính xác sàng lọc 95% và tỷ lệ tuần hoàn được kiểm soát dưới 15%.

Thiết kế vòng kín: Thực hiện sàng lọc nhiều giai đoạn thông qua sàng S5X3075, đồng thời tạo ra năm cấp độ thành phẩm: 0-5mm, 5-10mm, 10-20mm, 20-30mm và 30-40mm.

Máy tạo cát

Máy nghiền va đập trục đứng VSI6X: Sử dụng công nghệ nghiền hỗn hợp "đá trên đá" và "đá trên sắt". Sản xuất cát với mô đun mịn 2,8-3,2 và hàm lượng bột ≤8%, đáp ứng tiêu chuẩn cát loại II.

So sánh mức tiêu thụ năng lượng: Tiết kiệm năng lượng hơn 20% so với máy nghiền cát truyền thống, với mức tiêu thụ điện năng chỉ 3,5 kWh/tấn.

II. Phân tích các quy trình điển hình

1. Dây chuyền sản xuất đá vôi

Thiết kế quy trình:

Máy cấp liệu → Máy nghiền hàm (nghiền sơ cấp) → Máy nghiền va đập (nghiền thứ cấp) → Sàng rung (phân loại) → Nghiền tuần hoàn → Tạo hình máy nghiền cát → Máy rửa cát (tùy chọn) → Thành phẩm.

Dữ liệu trường hợp:

Dự án Cam Túc sử dụng máy nghiền hàm C6X + máy nghiền va đập CI5X + sàng S5X, đạt công suất 520 tấn/giờ với 98% sản phẩm đạt yêu cầu về hình dạng hạt. Dự án đã cung cấp hơn 2 triệu tấn cốt liệu cho tuyến đường cao tốc Lan Hải.

2. Dây chuyền sản xuất đá granit/bazan

Tối ưu hóa quy trình:

Máy nghiền hàm nghiền thô → Máy nghiền côn nghiền trung bình/mịn → Sàng nhiều giai đoạn → Tạo hình máy tạo cát → Hệ thống loại bỏ bụi → Thành phẩm.

Điểm nổi bật:

Dự án Lüliang, Sơn Tây đã đạt được mục tiêu "một máy nghiền thay thế hai" bằng cách sử dụng máy nghiền côn HST315, giảm số lượng thiết bị và giảm mức tiêu thụ năng lượng tổng thể 18%, với tổng sản lượng hàng năm là 1,5 triệu tấn.

III. Các biện pháp tối ưu hóa chính

1. Sàng lọc sơ bộ và loại bỏ sắt

Máy cấp liệu thanh: Đạt hiệu suất sàng lọc sơ bộ 85%, tách các hạt ≤50mm và giảm nguy cơ quá tải cho máy nghiền hàm.

Cấu hình máy tách từ: Máy tách từ vĩnh cửu với cường độ cảm ứng từ ≥1,2T loại bỏ hơn 95% tạp chất sắt, bảo vệ thiết bị hạ nguồn.

2. Thiết kế tiết kiệm năng lượng

Máy nghiền hàm kiểu châu Âu (PEW860): Thiết kế nghiền khoang sâu, giảm 15% mức tiêu thụ năng lượng so với máy nghiền hàm truyền thống, với công suất động cơ được tối ưu hóa lên đến 110kW.

Máy nghiền hình nón thủy lực: Điều chỉnh độ mở xả thủy lực giúp giảm thiểu thời gian chết, giảm tổng mức tiêu thụ điện năng xuống 12%.

3. Tính năng bảo vệ môi trường

Cấu trúc khép kín: Các xưởng nghiền được bao bọc bởi các tấm thép sơn màu giúp giảm tiếng ồn hơn 20dB.

Hệ thống thu gom bụi xung: Hiệu suất loại bỏ bụi ≥99%, nồng độ bụi phát thải ≤10mg/m³, đáp ứng các tiêu chuẩn môi trường quốc gia.

IV. Hỗ trợ dữ liệu và xu hướng ngành

Dữ liệu thị trường: Thị trường thiết bị dây chuyền sản xuất đá dăm của Trung Quốc đạt 12 tỷ Nhân dân tệ vào năm 2024, với dây chuyền 500 tấn/giờ chiếm hơn 40% thị phần.

Xu hướng công nghệ: Hệ thống điều khiển thông minh (ví dụ: SCADA) cho phép giám sát thiết bị từ xa, đạt độ chính xác 90% trong việc dự đoán sự cố và giảm 30% thời gian ngừng hoạt động.

Nhờ những cấu hình và tối ưu hóa này, dây chuyền sản xuất đá dăm 500 tấn/giờ đạt được hiệu quả hoạt động, mức tiêu thụ thấp và thân thiện với môi trường, cung cấp vật liệu hỗ trợ ổn định, chất lượng cao cho các dự án xây dựng cơ sở hạ tầng.