Trong ngành chế biến khoáng sản, nghiền quặng đóng vai trò là bước chính, quyết định trực tiếp đến hiệu quả và chi phí của các quy trình tách và tinh chế tiếp theo. Do sự khác biệt đáng kể về tính chất vật lý (như độ cứng, phân bố kích thước hạt và hàm lượng sét) giữa các loại quặng kim loại khác nhau, các giải pháp nghiền phải được điều chỉnh theo các yêu cầu cụ thể. Bài viết này trình bày một cách có hệ thống các quy trình nghiền cho các loại quặng kim loại điển hình như đồng, vàng và chì-kẽm, phân tích việc lựa chọn thiết bị chính và các chiến lược tối ưu hóa quy trình, giúp bạn nắm bắt các khái niệm cốt lõi chỉ trong 3 phút.

I. Kết hợp thiết bị nghiền với đặc tính của quặng

Nghiền quặng kim loại phải được điều chỉnh theo loại và tính chất của quặng. Ví dụ:

Quặng đồng: Quặng đồng sunfua có độ cứng cao và kích thước hạt thô, đòi hỏi phải nghiền va đập mạnh.

Quặng vàng: Quặng vàng nguyên sinh thường có các mạch thạch anh, đòi hỏi thiết bị công suất lớn.

Quặng chì-kẽm: Hàm lượng lưu huỳnh cao gây ra hiện tượng bám dính, đòi hỏi phải thiết kế chống tắc nghẽn.

II. Giải thích chi tiết về các quy trình nghiền theo giai đoạn

1. Giai đoạn nghiền sơ cấp: "Người gác cổng ban đầu" cho các khối quặng lớn

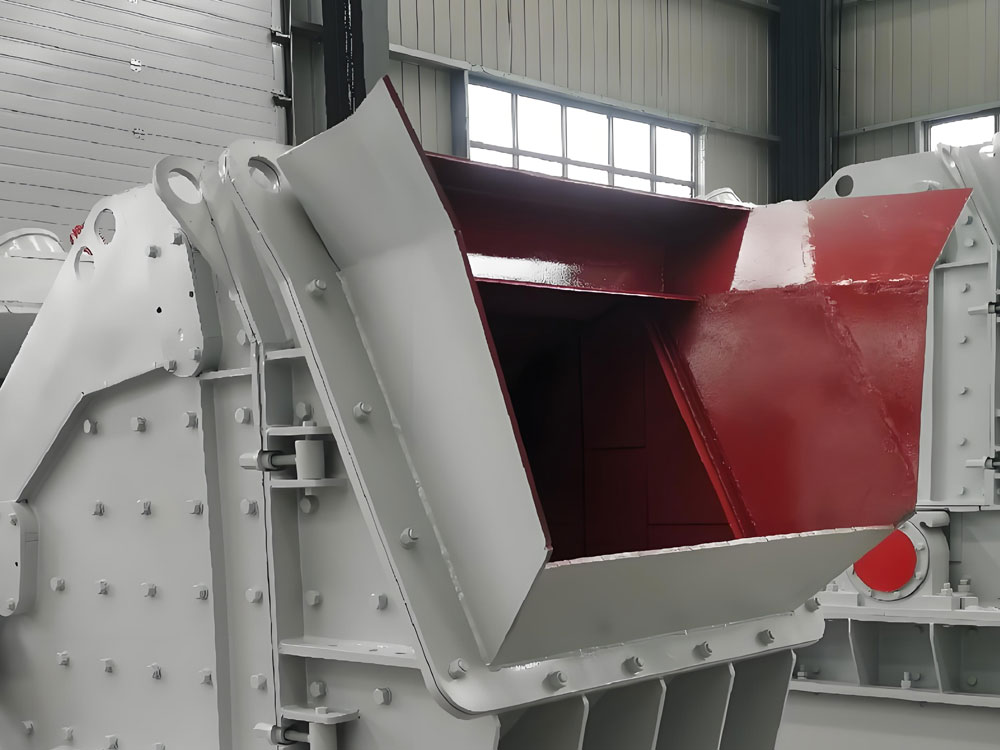

Thiết bị chính: Máy nghiền hàm

Công suất: Lên đến 1000 tấn/giờ (Ví dụ: model PE1200×1500)

Kích thước đầu vào: Tối đa 1000 mm

Kích thước đầu ra: 50–200 mm

Ứng dụng: Quặng có độ cứng cao (ví dụ: đồng sunfua, quặng vàng nguyên sinh)

Nghiên cứu điển hình: Mỏ đồng Dexing ở Giang Tây sử dụng máy nghiền hàm với công suất xử lý hàng ngày trên một đơn vị là hơn 20.000 tấn.

Tùy chọn nâng cấp: Máy nghiền quay

Ưu điểm: Tỷ lệ nghiền cao (lên đến 8:1), giảm 15%-20% mức tiêu thụ năng lượng

Ứng dụng: Các mỏ cực lớn (ví dụ: Mỏ đồng Escondida, Chile)

Thiết bị hỗ trợ: Máy cấp liệu rung

Chức năng: Đảm bảo cấp liệu đồng đều để tránh quá tải thiết bị

Tăng hiệu suất: Giảm 20% lỗi tắc nghẽn vật liệu.

2. Giai đoạn nghiền trung bình - mịn: Phẫu thuật chính xác để kiểm soát kích thước hạt

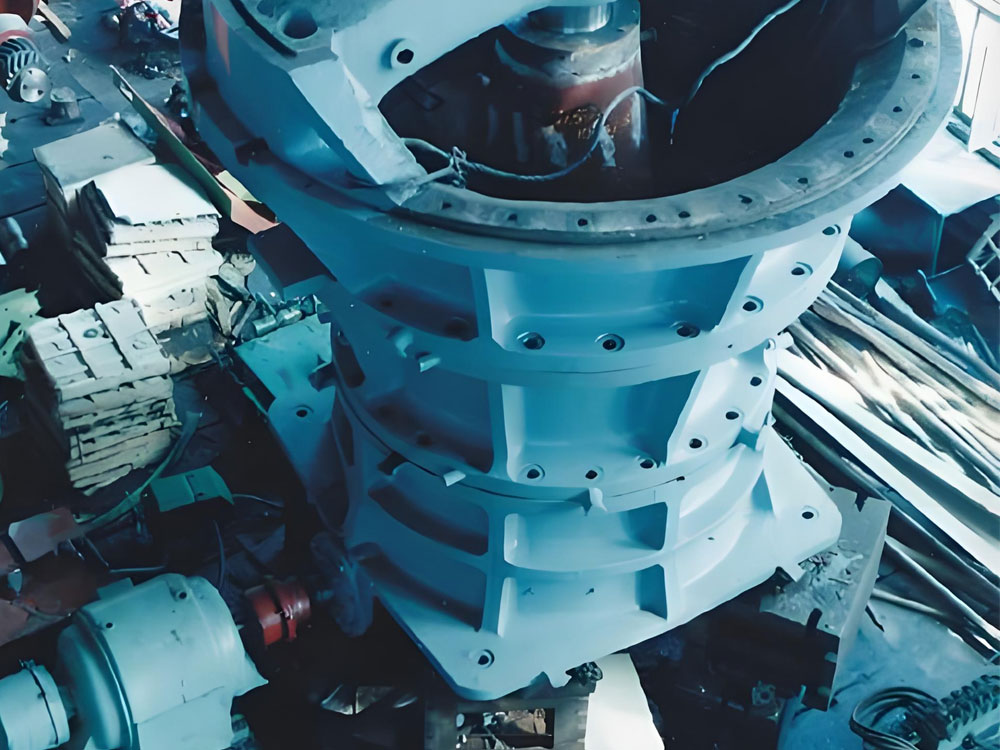

Máy nghiền hình nón

Nguyên lý: Nghiền nén lớp, kích thước đầu ra đồng đều (10-50 mm)

Ứng dụng: Quặng có độ cứng trung bình hoặc hàm lượng lưu huỳnh cao (ví dụ: quặng chì-kẽm)

Nghiên cứu điển hình: Mỏ chì-kẽm Vân Nam Huize sử dụng máy nghiền hình nón thủy lực HPC, đạt độ đồng đều kích thước sản phẩm 92%.

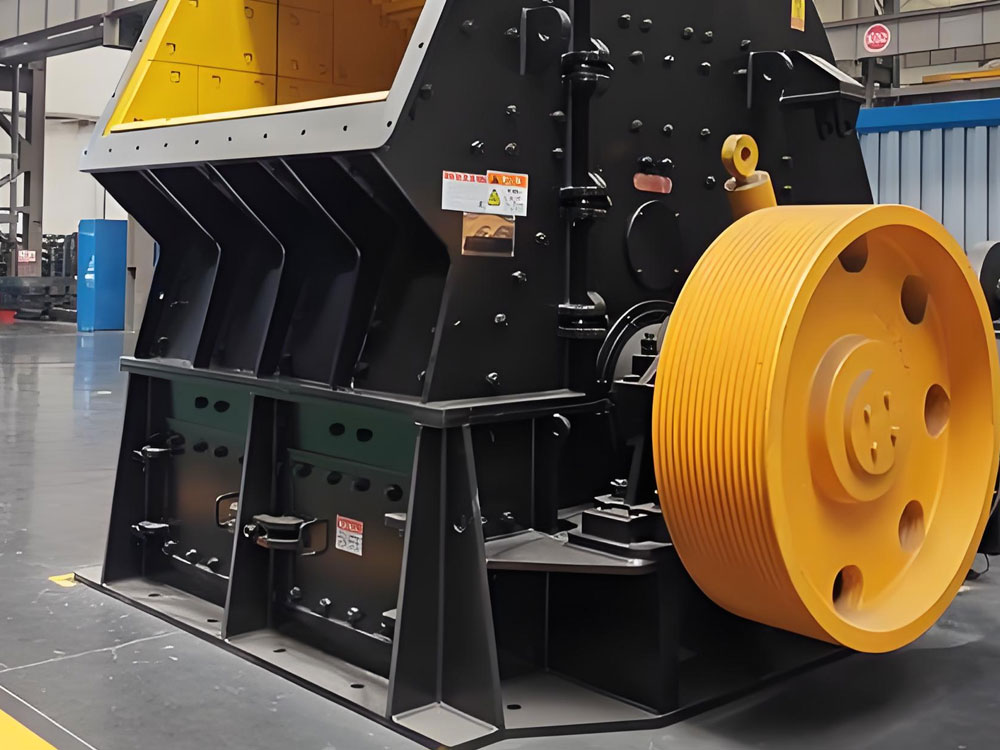

Máy nghiền va đập

Ưu điểm: Tỷ lệ nghiền cao (lên đến 40:1), hình dạng hạt tuyệt vời (hạt lập phương >85%)

Hạn chế: Các bộ phận hao mòn nhanh (tuổi thọ ~3000 giờ)

Ứng dụng: Quặng có độ cứng trung bình (ví dụ: một số quặng oxit đồng)

Thiết bị sàng: Sàng rung một tầng

Chức năng: Tách các hạt đạt yêu cầu, thu hồi vật liệu không đạt yêu cầu

Chỉ số hiệu suất: Hiệu suất sàng ≥90%.

3. Giai đoạn nghiền mịn: “Đánh bóng chính xác” để đạt kích thước hạt cuối cùng

Máy nghiền hình nón đầu ngắn

Kích thước đầu ra: 3-20 mm

Ứng dụng: Nghiền cuối cùng quặng cứng

Máy nghiền trục

Ưu điểm: Kiểm soát kích thước hạt (có thể điều chỉnh dưới 2 mm)

Hạn chế: Năng suất thấp (khoảng 500 tấn/giờ mỗi máy)

Máy nghiền va đập đứng

Ứng dụng: Quặng giòn (ví dụ: một số mỏ vàng)

Điều chỉnh kích thước: Kiểm soát tốc độ (1000-1500 vòng/phút)

Thiết bị phụ trợ: Sàng rung hai tầng

Chức năng: Cho phép vận hành theo chu trình kín để giảm thiểu tình trạng nghiền quá mức

Nghiên cứu điển hình: Mỏ đồng Olympic Dam ở Úc sử dụng sàng hai tầng, giảm tải tuần hoàn xuống 25%.

III. Chiến lược Tối ưu hóa cho Quy trình Nghiền

1. Quy trình Cổ điển: Mạch kín Ba giai đoạn

Lưu lượng: Nghiền sơ cấp → Nghiền thứ cấp → Nghiền bậc ba + Sàng

Ưu điểm: Giảm 30% năng lượng, tăng 25% hiệu suất

Các trường hợp áp dụng: Các nhà máy chế biến khoáng sản quy mô lớn (ví dụ: Mỏ Đồng Las Bambas, Peru)

2. Quy trình Đơn giản: Mạch kín Hai giai đoạn

Lưu lượng: Nghiền sơ cấp → Nghiền bậc ba + Sàng

Ưu điểm: Giảm 40% đầu tư thiết bị, tiết kiệm 30% không gian

Các trường hợp phù hợp: Các hoạt động quy mô nhỏ đến trung bình hoặc quặng có độ cứng thấp (ví dụ: một số loại quặng sắt)

IV. Thực hành Nâng cao Hiệu suất cho các Quy trình Đặc biệt

1. Máy nghiền trục cao áp

Nguyên lý: Nghiền lớp giảm 40%-50% mức tiêu thụ năng lượng

Trường hợp: Ứng dụng của ThyssenKrupp tại các mỏ đồng ở Chile đã giảm mức tiêu thụ điện năng riêng xuống còn 1,2 kWh/tấn.

2. Hệ thống Điều khiển Thông minh

Công nghệ: PLC + IoT

Chức năng: Giám sát dòng điện, nhiệt độ và các thông số khác theo thời gian thực với độ chính xác dự đoán sự cố lên đến 95%

Lợi ích: Giảm 60% thời gian ngừng hoạt động ngoài kế hoạch, tối ưu hóa năng lượng 10%-15%

3. Các Biện pháp Bảo vệ Môi trường

Buồng nghiền kín + bộ thu bụi xung

Hiệu quả: Nồng độ bụi phát thải ≤10mg/m³ (thấp hơn nhiều so với tiêu chuẩn quốc gia là 30mg/m³)

Nghiên cứu Trường hợp: Sau khi triển khai tại các hoạt động của Zijin Mining, các khiếu nại của cư dân xung quanh đã giảm 90%.

V. Nghiên cứu điển hình và khuyến nghị lựa chọn

1. Các giải pháp nghiền quặng kim loại điển hình

Quặng đồng: Máy nghiền hàm (nghiền sơ cấp) + Máy nghiền hình nón (nghiền thứ cấp/ba cấp) + Quy trình mạch kín ba giai đoạn

Nghiên cứu điển hình: Mỏ đồng Las Bambas của Minmetals Resources, công suất chế biến hàng năm 120 triệu tấn.

Quặng vàng: Trạm nghiền di động (nghiền sơ cấp và thứ cấp tích hợp)

Ưu điểm: Hoàn thành triển khai trong 7 ngày, linh hoạt ứng phó với các địa điểm quặng phân tán.

Nghiên cứu điển hình: Dự án ở nước ngoài của Tập đoàn Vàng Sơn Đông, giảm 50% thời gian vận hành.

Quặng Chì-Kẽm: Máy nghiền va đập (nghiền mịn)

Kết quả: Tỷ lệ thu hồi tăng 8%, tạo ra lợi ích hàng năm hơn 20 triệu Yên.

2. Tiêu chí lựa chọn thiết bị chính

Phù hợp độ cứng: Độ cứng cao—máy nghiền hàm/hình nón; độ cứng thấp—máy nghiền va đập.

Thích ứng quy mô: Thiết bị hạng nặng (ví dụ: máy nghiền hàm 1200 tấn/giờ) cho các mỏ lớn; thiết bị di động cho các hoạt động vừa và nhỏ.

Chi phí bảo trì:

Lớp lót hợp kim Crom-Molypden: Tuổi thọ 8000 giờ, 50.000 Yên/bộ;

Tấm thép phủ: Tuổi thọ 5000 giờ, 20.000 Yên/bộ, mang lại hiệu quả chi phí vượt trội.

VI. Xu hướng tương lai: Xanh và Thông minh

Với sự tiến bộ của các mục tiêu trung hòa carbon, các quy trình nghiền đang phát triển theo hướng các giải pháp kỹ thuật số và ít carbon. Ví dụ, một doanh nghiệp hàng đầu đã thử nghiệm máy nghiền chạy bằng hydro, giúp giảm 2.000 tấn khí thải carbon hàng năm trên mỗi đơn vị. Hệ thống thị giác AI có thể xác định độ cứng của quặng theo thời gian thực, điều chỉnh linh hoạt các thông số nghiền để tăng hiệu suất lên 18%.

Việc nâng cao hiệu quả nghiền quặng về cơ bản đòi hỏi sự đổi mới đồng bộ trên toàn bộ thiết bị, quy trình và quản lý. Bằng cách kết hợp chính xác các đặc tính của quặng, tối ưu hóa thiết kế quy trình và tích hợp các công nghệ thông minh, các nhà máy chế biến khoáng sản có thể đạt được bước đột phá kép về giảm chi phí và sản lượng đồng thời đảm bảo tuân thủ quy định về môi trường.