Quá trình nghiền và tuyển quặng sắt là một giai đoạn quan trọng trong chế biến khoáng sản, ảnh hưởng trực tiếp đến hiệu quả của quá trình luyện kim tiếp theo và chất lượng sản phẩm cuối cùng. Quá trình này chủ yếu bao gồm các giai đoạn sau:

1. Giai đoạn nghiền

Mục tiêu chính của giai đoạn này là nghiền hiệu quả các khối quặng sắt lớn thành các hạt nhỏ hơn, tạo điều kiện thuận lợi cho các quá trình nghiền và tuyển quặng tiếp theo. Mỗi bước trong quy trình được thiết kế tỉ mỉ này đều đóng một vai trò quan trọng:

Nghiền sơ cấp: Là điểm khởi đầu của quá trình nghiền, các khối quặng sắt lớn trước tiên được đưa đồng đều vào máy nghiền hàm thông qua một bộ cấp liệu hiệu quả và chính xác. Máy nghiền hàm, với lực nghiền mạnh mẽ và độ ổn định tuyệt vời, dễ dàng nghiền quặng thành kích thước hạt 20–30 cm hoặc 60–80 mm. Bước này không chỉ tạo nền tảng vững chắc cho quá trình chế biến tiếp theo mà còn cải thiện đáng kể hiệu quả sản xuất tổng thể.

Ví dụ, một mỏ quặng sắt lớn sử dụng máy nghiền hàm để nghiền thô, với công suất xử lý hàng trăm tấn mỗi giờ, đáp ứng hiệu quả nhu cầu sản xuất quy mô lớn.

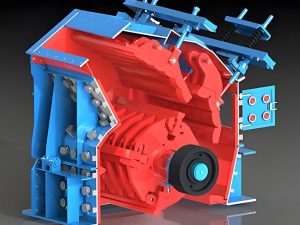

Nghiền vừa: Sau khi nghiền thô, quặng sắt được phân loại chính xác qua sàng rung và được đưa vào máy nghiền hình nón (hoặc máy nghiền búa va đập) để nghiền vừa. Máy nghiền hình nón, với công suất nghiền hiệu suất cao và phạm vi điều chỉnh linh hoạt, tiếp tục giảm kích thước hạt quặng xuống còn 30–40 mm hoặc nhỏ hơn. Bước xử lý chính xác này cung cấp nguyên liệu thô lý tưởng cho các hoạt động nghiền mịn tiếp theo.

Thống kê cho thấy quặng sắt được xử lý bằng máy nghiền côn ở giai đoạn nghiền trung bình thường đạt tỷ lệ đạt kích thước hạt trên 90%, tạo nền tảng vững chắc cho các giai đoạn nghiền mịn và nghiền thô tiếp theo.

Nghiền mịn: Quặng sắt sau khi nghiền trung bình sẽ được nghiền mịn hơn nữa, đây là bước cuối cùng của quá trình nghiền. Thiết bị nghiền mịn thường sử dụng máy nghiền côn (hoặc máy nghiền mịn hiệu suất cao), áp dụng công nghệ nghiền tiên tiến và kiểm soát kích thước hạt chính xác để giảm kích thước hạt quặng xuống còn 5–10 mm hoặc nhỏ hơn, đáp ứng hoàn hảo các yêu cầu nghiêm ngặt về kích thước hạt của giai đoạn nghiền tiếp theo.

Trong sản xuất thực tế, một mỏ quặng sắt đã kiểm soát thành công kích thước hạt quặng dưới 5 mm bằng cách áp dụng thiết bị và công nghệ nghiền mịn tiên tiến, cải thiện đáng kể hiệu suất nghiền và tỷ lệ thu hồi khoáng sản.

Giai đoạn nghiền 2

Nhiệm vụ chính của giai đoạn này là nghiền quặng sắt đã được nghiền mịn thành các hạt mịn hơn để tạo điều kiện cho việc chế biến khoáng sản hiệu quả. Quy trình cụ thể như sau:

Nghiền: Quặng sắt đã được nghiền mịn được vận chuyển vào máy nghiền (chẳng hạn như máy nghiền bi) thông qua gầu nâng hoặc các thiết bị vận chuyển hiệu quả khác để nghiền. Máy nghiền bi, với công suất nghiền mạnh mẽ và khả năng kiểm soát kích thước hạt chính xác, nghiền quặng đến độ mịn mong muốn (ví dụ: 0–325 mesh) bằng các đĩa nghiền quay và bi nghiền. Bước nghiền mịn này cung cấp nguyên liệu thô chất lượng cao cho giai đoạn chế biến khoáng sản tiếp theo.

Dữ liệu cho thấy quặng sắt được chế biến bằng máy nghiền bi thường đạt kích thước hạt từ 200 mesh trở lên, tạo điều kiện thuận lợi cho các hoạt động chế biến khoáng sản tiếp theo.

Phân loại: Quặng nghiền được sàng lọc chính xác bằng thiết bị phân loại (chẳng hạn như máy phân loại xoắn ốc hoặc sàng rung) để phân tách chính xác thành các cấp độ khác nhau. Quặng đạt yêu cầu về kích thước hạt được chuyển sang giai đoạn tiếp theo để chế biến khoáng sản, trong khi quặng không đạt yêu cầu được đưa trở lại máy nghiền để nghiền tiếp. Việc phân loại nghiêm ngặt này đảm bảo quá trình tiến triển suôn sẻ và thu hồi hiệu quả các hoạt động chế biến khoáng sản tiếp theo.

Trong ứng dụng thực tế, một mỏ quặng sắt đã kiểm soát thành công kích thước hạt quặng trong một phạm vi nhất định bằng cách áp dụng thiết bị và công nghệ phân loại tiên tiến, cải thiện đáng kể hiệu quả chế biến khoáng sản và chất lượng sản phẩm.

3. Giai đoạn chế biến khoáng sản

Giai đoạn này là một thành phần quan trọng của quy trình chế biến quặng sắt, với mục tiêu chính là tách khoáng sản sắt khỏi tạp chất một cách hiệu quả bằng các phương pháp chế biến khoáng sản khác nhau để sản xuất tinh quặng sắt chất lượng cao. Nhiều phương pháp được sử dụng, bao gồm tách từ, tuyển nổi và tách trọng lực, cùng nhiều phương pháp khác. Việc lựa chọn các phương pháp này chủ yếu phụ thuộc vào tính chất từ tính, tỷ trọng và đặc điểm bề mặt của quặng.

Tách từ: Là một phương pháp quan trọng trong giai đoạn chế biến khoáng sản, tách từ tận dụng sự khác biệt từ tính giữa khoáng sản từ tính và phi từ tính trong quặng để thực hiện quá trình tách. Máy tách từ tạo ra từ trường mạnh để bám chặt khoáng sản từ tính vào trống từ, trong khi khoáng sản phi từ tính được xả ra nhẹ nhàng cùng với bùn. Quá trình tách hiệu quả cao này tạo nền tảng vững chắc cho việc sản xuất tinh quặng sắt chất lượng cao ở các giai đoạn tiếp theo.

Theo thống kê, các mỏ quặng sắt sử dụng phương pháp tuyển từ để tách quặng sắt thường đạt hàm lượng tinh quặng sắt trên 60%, giúp tăng đáng kể khả năng cạnh tranh của sản phẩm trên thị trường.

Tuyển nổi: Tuyển nổi là một phương pháp chế biến khoáng sản quan trọng khác, bao gồm việc bổ sung các chất phản ứng đặc hiệu để tạo đặc tính ưa nước hoặc kỵ nước cho bề mặt khoáng sản, từ đó đạt được hiệu quả tách tạp chất. Máy tuyển nổi sử dụng các thao tác khuấy và sục khí chính xác để làm cho các hạt khoáng chất trong bùn kết dính chặt chẽ với các bong bóng và nổi lên mặt nước, tạo thành một lớp bọt. Lớp bọt này sau đó được cạo ra để thu được tinh quặng. Thao tác chính xác này đảm bảo sản xuất thành công tinh quặng chất lượng cao.

Trong sản xuất thực tế, một mỏ sắt đã thành công trong việc nâng cao hàm lượng tinh quặng sắt lên hơn 65% bằng cách áp dụng thiết bị và công nghệ tuyển nổi tiên tiến, đồng thời giảm hàm lượng sắt trong quặng đuôi, qua đó tối đa hóa việc sử dụng tài nguyên.

Phân tách trọng lực: Phân tách trọng lực là phương pháp tận dụng sự khác biệt về mật độ giữa các khoáng chất để phân tách. Các thiết bị phân tách trọng lực như bàn rung và máy phân tách xoắn ốc sử dụng rung động chính xác, dòng nước hoặc lực hấp dẫn để phân tầng các hạt khoáng chất có mật độ khác nhau trong thiết bị và đạt được hiệu quả phân tách. Việc phân tách hiệu quả trong bước này hỗ trợ mạnh mẽ cho việc thu được tinh quặng sắt nguyên chất trong các quy trình tiếp theo.

Dữ liệu cho thấy các mỏ quặng sắt sử dụng phương pháp phân tách trọng lực để phân tách quặng sắt thường đạt tỷ lệ thu hồi tinh quặng sắt trên 85%, đồng thời giảm chi phí sản xuất và tiêu thụ năng lượng, mang lại lợi ích cho cả kinh tế và môi trường.

Cần lưu ý rằng trong sản xuất thực tế, quy trình nghiền và tuyển quặng sắt có thể được điều chỉnh và tối ưu hóa dựa trên các yếu tố như tính chất quặng, quy mô sản xuất và lựa chọn thiết bị. Ngoài ra, với sự tiến bộ không ngừng của công nghệ và các yêu cầu ngày càng khắt khe về môi trường, quy trình sản xuất cũng đang không ngừng đổi mới và cải tiến. Ví dụ, một số mỏ quặng sắt đã bắt đầu áp dụng thiết bị và công nghệ sản xuất tự động hóa và thông minh để nâng cao hiệu quả sản xuất và chất lượng sản phẩm; một số khác đang tập trung phát triển các quy trình tuyển quặng thân thiện với môi trường và tiết kiệm năng lượng hơn nhằm giảm thiểu ô nhiễm và tác động tiêu cực đến môi trường. Những đổi mới và cải tiến này chắc chắn sẽ tiếp thêm sức sống và động lực mới cho sự phát triển của quy trình nghiền và tuyển quặng sắt.