Về cấu hình thiết bị, các nhà máy cát thạch anh thực sự cần được thiết kế tùy chỉnh dựa trên năng lực sản xuất, đặc tính nguyên liệu thô và yêu cầu thành phẩm. Điều này rất quan trọng để đảm bảo sản xuất hiệu quả, thân thiện với môi trường và sản phẩm đạt tiêu chuẩn. Trong các phần tiếp theo, chúng tôi sẽ cung cấp tổng quan chi tiết về danh sách thiết bị cốt lõi được đề xuất, quy trình tiêu chuẩn, ví dụ về sơ đồ cấu hình và các đề xuất tối ưu hóa cho sản xuất cát thạch anh, đồng thời cung cấp hướng dẫn toàn diện cho ngành.

I. Danh sách Thiết bị Cốt lõi được Đề xuất

Thiết bị cốt lõi đóng vai trò quan trọng trong quy trình sản xuất của một nhà máy cát thạch anh. Sau đây là danh sách các thiết bị cốt lõi được đề xuất dựa trên các yêu cầu điển hình (ví dụ: sản lượng mỗi giờ 100-150 tấn, kích thước nguyên liệu thô ≤400mm, kích thước thành phẩm là cát mịn 0-3mm):

Máy cấp liệu rung: Là điểm khởi đầu của dây chuyền sản xuất, máy cấp liệu rung vận chuyển nguyên liệu thô đến bộ phận nghiền một cách đồng đều và ổn định, ngăn ngừa tắc nghẽn hiệu quả và đảm bảo dây chuyền sản xuất vận hành trơn tru.

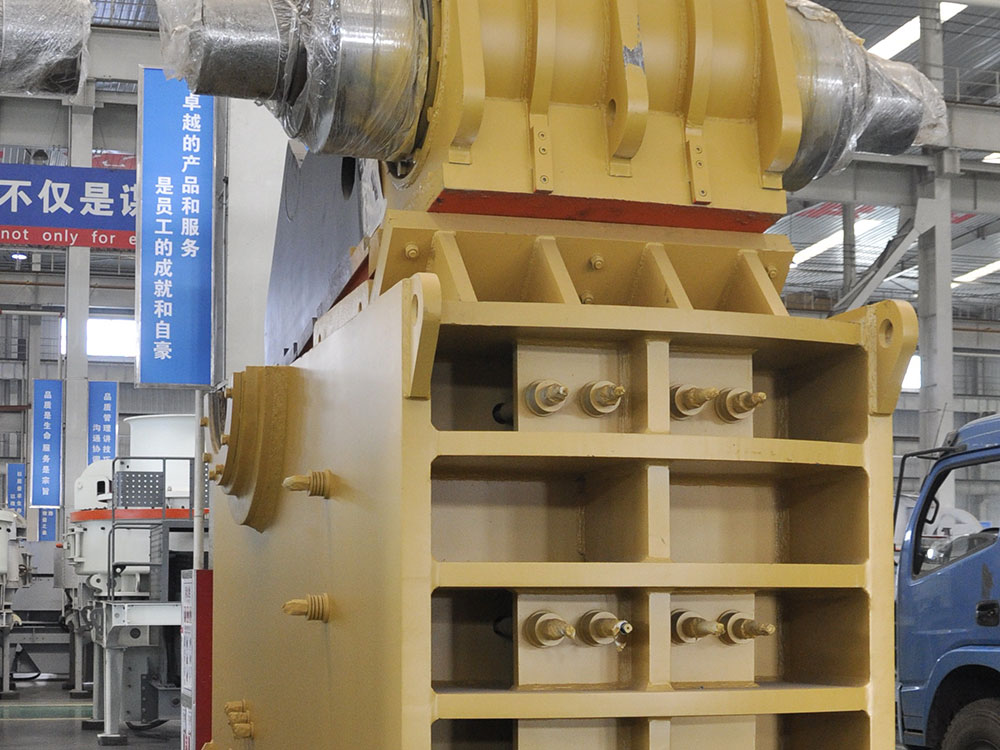

Máy nghiền hàm: Máy nghiền hàm là thiết bị chủ chốt trong giai đoạn nghiền sơ cấp, được thiết kế chuyên dụng để xử lý đá thạch anh cỡ lớn (kích thước đầu vào ≤1200mm). Máy có khả năng xử lý mạnh mẽ và độ bền cao, nhanh chóng nghiền đá thạch anh cỡ lớn thành các hạt nhỏ hơn, tạo nền tảng cho các giai đoạn nghiền trung bình và tạo cát tiếp theo.

Máy nghiền hình nón hay máy nghiền va đập: Ở giai đoạn nghiền trung bình, máy nghiền hình nón và máy nghiền va đập đều có những ưu điểm riêng. Máy nghiền hình nón thích hợp để xử lý thạch anh có độ cứng cao và được trang bị chức năng bảo vệ quá tải để đảm bảo hoạt động ổn định; máy nghiền va đập mang lại hiệu quả chi phí cao và phù hợp với nhu cầu sản xuất quy mô vừa và nhỏ.

Máy sản xuất cát VSI: Máy sản xuất cát VSI là thiết bị chủ chốt trong sản xuất cát mịn, có khả năng xử lý cát thạch anh nghiền thành cát mịn 0-3mm với kích thước hạt đồng đều, đáp ứng đầy đủ các tiêu chuẩn về cát xây dựng.

Sàng rung: Sàng rung được sử dụng để sàng lọc nhiều giai đoạn, chẳng hạn như sàng rung tròn hoặc sàng rung tuyến tính, đảm bảo cát thạch anh sau khi sàng có sự phân bố kích thước hạt hợp lý, đáp ứng các yêu cầu khác nhau về thành phẩm.

Máy rửa cát: Máy rửa cát được sử dụng để loại bỏ tạp chất khỏi cát thạch anh, chẳng hạn như máy rửa cát kiểu bánh xe hoặc kiểu xoắn ốc, giúp cải thiện đáng kể độ tinh khiết của thành phẩm. Ngoài ra, thiết bị tách nước có thể được tùy chọn cấu hình để tăng cường độ khô của thành phẩm.

Thiết bị phụ trợ: Ngoài các thiết bị cốt lõi đã đề cập ở trên, cần phải trang bị các thiết bị phụ trợ như băng tải (để vận chuyển vật liệu), máy hút bụi (để kiểm soát môi trường) và máy cấp liệu rung (để tích hợp quy trình) để đảm bảo tính toàn vẹn và hiệu quả của dây chuyền sản xuất.

II. Quy trình chuẩn

Quy trình chuẩn của một nhà máy cát thạch anh chủ yếu bao gồm giai đoạn nghiền sơ cấp, nghiền và sàng lọc thứ cấp, và làm cát và rửa. Quy trình cụ thể như sau:

Giai đoạn nghiền sơ cấp: Nguyên liệu thô được đưa vào máy nghiền hàm một cách đồng đều và ổn định thông qua bộ cấp liệu rung để nghiền sơ cấp, làm giảm kích thước hạt xuống ≤60mm, chuẩn bị cho giai đoạn nghiền thứ cấp tiếp theo.

Giai đoạn nghiền và sàng lọc thứ cấp: Nguyên liệu thô từ giai đoạn nghiền sơ cấp được nghiền tiếp trong máy nghiền côn hoặc máy nghiền va đập, sau đó được sàng lọc và phân loại thông qua sàng rung. Nguyên liệu đạt tiêu chuẩn được đưa vào máy làm cát để xử lý làm cát, trong khi nguyên liệu không đạt tiêu chuẩn được đưa trở lại giai đoạn nghiền trung gian để nghiền lại, tạo thành một chu trình khép kín.

Giai đoạn làm cát và rửa: Máy làm cát xử lý cát thạch anh đã nghiền thành cát mịn, sau đó được sàng lọc thứ cấp, rửa và tách nước bằng máy rửa cát, cuối cùng tạo ra cát thành phẩm.

Quy trình này có mức độ tự động hóa cao và hỗ trợ điều chỉnh linh hoạt công suất sản xuất, đáp ứng nhu cầu sản xuất ở nhiều quy mô khác nhau.

3. Ví dụ về sơ đồ cấu hình (150 tấn/giờ)

Dưới đây là ví dụ về sơ đồ cấu hình cho một nhà máy cát thạch anh với công suất sản xuất 150 tấn/giờ:

Tổ hợp thiết bị: Máy cấp liệu rung + Máy nghiền hàm + Máy nghiền côn xi lanh đơn + Máy sàng rung sơ cấp + Máy tạo cát VSI + Máy rửa cát

Tình huống ứng dụng: Kích thước hạt nguyên liệu ≤400mm, thành phẩm là cát mịn trung bình (0-3mm), đáp ứng đầy đủ nhu cầu của các thị trường cao cấp như nguyên liệu thủy tinh và gốm sứ.

Ưu điểm: Sơ đồ cấu hình này có diện tích nhỏ, tiêu thụ năng lượng thấp, đáp ứng các tiêu chuẩn môi trường (kiểm soát bụi và tiếng ồn), chi phí đầu tư được kiểm soát, mang lại hiệu quả chi phí cao và khả năng cạnh tranh trên thị trường.

IV. Khuyến nghị Tối ưu hóa

Để nâng cao hơn nữa hiệu quả sản xuất và chất lượng sản phẩm của nhà máy cát thạch anh, chúng tôi đưa ra các khuyến nghị tối ưu hóa sau:

Phù hợp Năng lực Sản xuất: Lựa chọn mẫu mã và số lượng thiết bị phù hợp dựa trên quy mô và yêu cầu sản xuất của nhà máy cát thạch anh. Các nhà máy quy mô nhỏ có thể lựa chọn máy nghiền hàm mịn (công suất ≤ 200 tấn/giờ), trong khi các nhà máy quy mô lớn có thể tăng cường dự phòng thiết bị để tăng cường độ ổn định.

Xử lý tạp chất: Đối với nguyên liệu thô có hàm lượng tạp chất cao, chẳng hạn như hàm lượng sét cao, cần tăng cường quy trình rửa cát, chẳng hạn như sử dụng nước áp lực cao để làm sạch sâu. Đồng thời, tích hợp hệ thống tuần hoàn nước để giảm phát thải ô nhiễm và đạt được sản xuất xanh.

Bảo trì và Chi phí: Thường xuyên kiểm tra và bảo trì thiết bị để đảm bảo hoạt động ổn định và kéo dài tuổi thọ. Đồng thời, tối ưu hóa quy trình sản xuất để rút ngắn chu kỳ sản xuất, giảm chi phí vận hành và nâng cao hiệu quả kinh tế tổng thể.

Các nhà máy cát thạch anh cần được xem xét toàn diện và thiết kế tỉ mỉ về cấu hình thiết bị, quy trình công nghệ và các khuyến nghị tối ưu hóa. Bằng cách cấu hình thiết bị cốt lõi hợp lý, tối ưu hóa quy trình và thực hiện các khuyến nghị tối ưu hóa hiệu quả, các nhà máy cát thạch anh có thể đảm bảo sản xuất hiệu quả, thân thiện với môi trường và các sản phẩm đáp ứng các tiêu chuẩn.