Trong bối cảnh tài nguyên ngày càng khan hiếm và các quy định về môi trường ngày càng nghiêm ngặt, việc tái chế tài nguyên từ đá thải không chỉ mang lại lợi ích kinh tế đáng kể mà còn có tầm quan trọng to lớn đối với việc bảo vệ môi trường và phát triển bền vững. Trong lĩnh vực xử lý đá thải, việc lựa chọn thiết bị chắc chắn đóng vai trò then chốt trong toàn bộ quá trình tái chế tài nguyên, đóng vai trò quyết định.

Giai đoạn nghiền thô: Máy nghiền hàm - "Kẻ hủy diệt" của các mảnh vụn lớn

Nghiền thô là bước đầu tiên trong quá trình xử lý đá thải, nhằm mục đích nghiền các khối đá thải lớn thành kích thước phù hợp cho các hoạt động tiếp theo. Ở giai đoạn này, máy nghiền hàm là thiết bị được lựa chọn không thể tranh cãi.

Với công suất nghiền mạnh mẽ, máy nghiền hàm có thể xử lý các khối đá thải có kích thước lên đến 1000mm. Dù là đá granit cứng hay đá cẩm thạch cứng tương đương, máy đều có thể xử lý dễ dàng. Hãy xem xét một nhà máy chế biến đá quy mô lớn tạo ra lượng rác thải hàng ngày đáng kể, bao gồm cả đá vụn quá khổ và các mảnh vụn lỗi. Trước khi áp dụng máy nghiền hàm, những khối đá thải lớn này chất đống như núi, chiếm diện tích rộng lớn và rất khó quản lý. Sau khi đưa máy nghiền hàm vào sử dụng, nhà máy đã nhanh chóng nghiền nhỏ những mảnh đá lớn thành những mảnh nhỏ hơn, giúp tăng đáng kể hiệu quả xử lý chất thải. Thống kê cho thấy công suất xử lý đá thải hàng ngày của nhà máy đã tăng 30% sau khi áp dụng máy nghiền hàm, cung cấp nguồn nguyên liệu thô dồi dào cho các công đoạn xử lý tiếp theo.

Giai đoạn nghiền trung bình và mịn: “Kẻ thù” của máy nghiền hình nón và máy nghiền va đập

Máy nghiền hình nón — “Kẻ thù” của vật liệu siêu cứng

Bước vào giai đoạn nghiền trung bình và mịn, máy nghiền hình nón thể hiện hiệu suất vượt trội nhờ lớp lót chống mài mòn được thiết kế tỉ mỉ. Máy xử lý hiệu quả các vật liệu siêu cứng như đá bazan và kiểm soát chính xác kích thước hạt đầu ra trong phạm vi 25mm, cung cấp nguyên liệu thô chất lượng cao cho các công đoạn xử lý tiếp theo.

Đá bazan, một loại đá núi lửa cực kỳ cứng, được ứng dụng rộng rãi trong xây dựng, làm đường và các lĩnh vực khác. Tuy nhiên, độ cứng cao của nó đặt ra những thách thức đáng kể trong quá trình xử lý. Thiết bị nghiền truyền thống thường bị mài mòn nghiêm trọng và kích thước hạt đầu ra không đồng đều khi xử lý đá bazan. Máy nghiền hình nón giải quyết hiệu quả những vấn đề này. Lớp lót chống mài mòn, được chế tạo từ vật liệu và quy trình chuyên dụng, có khả năng chống mài mòn đá bazan hiệu quả, kéo dài tuổi thọ thiết bị. Đồng thời, thông qua việc điều chỉnh và kiểm soát chính xác, máy nghiền hình nón có thể duy trì kích thước hạt đầu ra trong phạm vi 25mm, đáp ứng các yêu cầu đa dạng của người dùng. Ví dụ, trong một dự án xây dựng đường cao tốc cần số lượng lớn đá dăm bazan làm vật liệu nền đường, dự án đã sử dụng máy nghiền hình nón để nghiền vừa và mịn. Điều này không chỉ đảm bảo chất lượng và kích thước hạt của đá dăm mà còn nâng cao hiệu quả sản xuất, hỗ trợ mạnh mẽ cho tiến độ dự án.

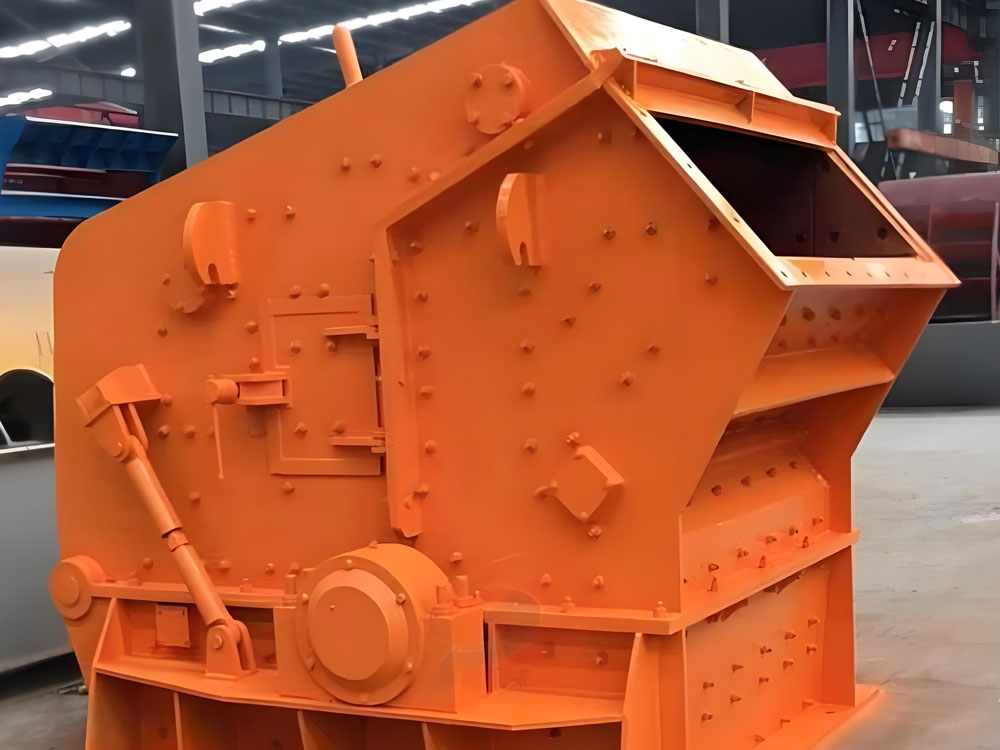

Máy nghiền va đập - "Chuyên gia định hình" cho vật liệu có độ cứng trung bình

Để xử lý các vật liệu có độ cứng trung bình như đá vôi, máy nghiền va đập tỏ ra là một lựa chọn phù hợp hơn. Nó tạo ra các sản phẩm hoàn thiện với hình dạng hạt đồng đều cao, nâng cao hiệu quả chất lượng sản phẩm và tăng khả năng cạnh tranh trên thị trường.

Đá vôi là vật liệu xây dựng phổ biến được sử dụng rộng rãi trong xi măng, thủy tinh và các ngành công nghiệp khác. Nó chiếm một tỷ lệ đáng kể trong phế liệu đá trong quá trình chế biến. Thiết bị nghiền truyền thống thường tạo ra các hạt đá không đều khi chế biến đá vôi, ảnh hưởng đến chất lượng sản phẩm. Tuy nhiên, máy nghiền va đập sử dụng nguyên lý nghiền độc đáo, cho phép đá vôi chịu nhiều lần va đập và vỡ vụn, tạo ra các hạt đá đồng đều hơn. Lấy một nhà máy xi măng làm ví dụ. Trước khi áp dụng máy nghiền va đập, nhà máy sản xuất cốt liệu đá vôi có hình dạng hạt không đều, dẫn đến chất lượng xi măng không ổn định. Sau khi áp dụng máy nghiền va đập, hình dạng hạt của thành phẩm đã được cải thiện đáng kể, nâng cao chất lượng xi măng và tăng đáng kể khả năng cạnh tranh trên thị trường. Thống kê cho thấy sau khi sử dụng máy nghiền va đập, doanh số bán xi măng của nhà máy đã tăng 20% so với trước đó.

Giai đoạn Định hình Cát: Máy tạo cát va đập - “Công cụ nâng cấp” cho chất lượng hạt cát

Trong giai đoạn định hình cát, máy tạo cát va đập đóng vai trò then chốt. Nó có thể điều chỉnh kích thước hạt cát thành phẩm xuống dưới 5mm, đồng thời tối ưu hóa độ mịn, tạo ra các hạt hình khối đẹp mắt. Điều này giúp tăng cường đáng kể khả năng cạnh tranh của sản phẩm trên thị trường, khiến cát được chế biến từ đá thải ngày càng được ưa chuộng trên thị trường.

Trong ngành xây dựng, chất lượng cát ảnh hưởng trực tiếp đến hiệu suất bê tông và chất lượng công trình. Cát được sản xuất bằng thiết bị truyền thống thường có kích thước hạt không đồng đều, độ mịn không hợp lý và hình dạng không đều, dẫn đến tính chất bê tông không ổn định. Máy tạo cát va đập đạt được hiệu quả sản xuất và định hình cát bằng cách đẩy vật liệu qua một cánh quạt quay tốc độ cao, tại đó chúng va chạm và ma sát với các tấm va đập hoặc các lớp vật liệu. Nguyên lý tạo cát độc đáo của máy đảm bảo kích thước hạt đồng đều hơn, độ mịn hợp lý hơn và hình dạng hạt đều đặn hơn. Ví dụ, trong một dự án xây dựng quy mô lớn cần một lượng lớn cát chất lượng cao làm nguyên liệu thô cho bê tông, dự án đã sử dụng máy tạo cát va đập để xử lý cát. Cát sản xuất đạt tiêu chuẩn quốc gia, hỗ trợ mạnh mẽ cho tiến độ dự án được thuận lợi. Đồng thời, chất lượng cát được cải thiện đã nâng cao cường độ bê tông sử dụng trong dự án, giảm tiêu thụ xi măng và giảm tổng chi phí xây dựng.

Giải pháp Tối ưu hóa Dây chuyền Sản xuất: Linh hoạt và Thích ứng với Nhu cầu Đa dạng

Giải pháp Di động - Lựa chọn Lý tưởng cho các Dự án Vừa và Nhỏ

Các giải pháp tối ưu hóa dây chuyền sản xuất mang lại khả năng thích ứng linh hoạt với các nhu cầu sản xuất khác nhau. Trong số đó, giải pháp di động kết hợp máy nghiền trục đôi với máy làm cát di động, rất phù hợp cho các dự án vừa và nhỏ.

Giải pháp di động mang lại tính linh hoạt và tính thực tiễn cao, có thể di dời đến các địa điểm khác nhau để vận hành mà không cần lắp đặt hay vận hành phức tạp. Nó có thể xử lý 50–150 tấn chất thải mỗi giờ, đáp ứng nhu cầu sản xuất của các dự án vừa và nhỏ. Ví dụ, tại các nhà máy chế biến đá nhỏ hoặc công trường xây dựng có diện tích hạn chế, các dây chuyền sản xuất cố định truyền thống không thể được lắp đặt hoặc sử dụng. Giải pháp di động giải quyết hiệu quả thách thức này bằng cách cho phép định vị linh hoạt dựa trên nhu cầu thực tế, từ đó cải thiện hiệu suất sử dụng mặt bằng. Ngoài ra, giải pháp di động có thể điều chỉnh các thông số thiết bị và quy trình theo các đặc tính vật liệu và yêu cầu sản xuất khác nhau, cho phép tùy chỉnh sản xuất.

Thiết kế thân thiện với môi trường - Người bảo vệ Khai thác Xanh

Về thiết kế thân thiện với môi trường, giải pháp di động được trang bị sẵn bộ thu bụi xung, giúp giảm lượng bụi phát thải xuống dưới 10mg/m³ - đáp ứng đầy đủ các tiêu chuẩn khai thác xanh và mang lại lợi ích cho cả hai bên về bảo vệ môi trường và sản xuất.

Quá trình xử lý chất thải đá thải tạo ra lượng bụi đáng kể. Nếu không được xử lý kịp thời, điều này không chỉ gây ô nhiễm môi trường mà còn gây nguy hiểm cho sức khỏe người lao động. Máy thu bụi xung nạp các hạt bụi thông qua trường điện cao áp, sau đó sử dụng lực tĩnh điện để hấp thụ chúng vào các tấm thu, giúp loại bỏ bụi hiệu quả. Hiệu suất cao của nó làm giảm đáng kể lượng bụi phát thải. Lấy một nhà máy chế biến đá thải làm ví dụ: trước khi lắp đặt máy thu bụi xung, nhà xưởng đầy bụi, đòi hỏi công nhân phải đeo khẩu trang bảo hộ. Sau khi triển khai, nồng độ bụi đã giảm đáng kể, cải thiện đáng kể môi trường làm việc. Đồng thời, lượng bụi phát thải của nhà máy hiện đã tuân thủ các tiêu chuẩn môi trường quốc gia, tránh bị phạt do vi phạm quy định về ô nhiễm.

Bảo trì thiết bị - "Bảo đảm" cho hoạt động ổn định lâu dài

Về bảo trì thiết bị, ổ trục cần được bôi trơn sau mỗi 200 giờ, trong khi tấm lót phải được kiểm tra và thay thế sau mỗi 3000 giờ. Điều này đảm bảo thiết bị hoạt động ổn định trong thời gian dài, hỗ trợ mạnh mẽ cho việc tái chế tài nguyên từ chất thải đá thải.

Hoạt động bình thường của thiết bị phụ thuộc vào việc bảo trì và bảo dưỡng đúng cách. Ổ trục là một trong những bộ phận quan trọng của thiết bị; Việc bôi trơn không đầy đủ có thể dẫn đến tốc độ mài mòn ổ trục nhanh hơn, ảnh hưởng đến hiệu suất vận hành và tuổi thọ của thiết bị. Do đó, việc bôi trơn ổ trục sau mỗi 200 giờ là rất cần thiết. Tấm lót là bộ phận chịu mài mòn quan trọng trong thiết bị nghiền. Chúng bị mài mòn dần trong quá trình vận hành, và khi bị mòn quá một mức độ nhất định, chúng sẽ làm giảm hiệu suất nghiền và sản lượng. Việc kiểm tra và thay thế tấm lót sau mỗi 3000 giờ đảm bảo thiết bị luôn ở trạng thái hoạt động tối ưu. Ví dụ, một nhà máy chế biến đá đã bỏ bê việc bảo trì thiết bị, dẫn đến ổ trục và lớp lót bị mài mòn nghiêm trọng, gây ra sự cố thường xuyên và gián đoạn lịch trình sản xuất. Sau khi thực hiện các quy trình bảo trì nghiêm ngặt - bao gồm bôi trơn ổ trục kịp thời và kiểm tra/thay thế lớp lót - nhà máy đã đạt được hiệu quả vận hành được cải thiện đáng kể và tiến độ sản xuất ổn định.

Thông qua việc lựa chọn thiết bị hợp lý và lập kế hoạch dây chuyền sản xuất tối ưu, chất thải đá có thể được chuyển đổi thành các nguồn tài nguyên quý giá, mở ra một chương mới trong lĩnh vực tái chế tài nguyên. Cách tiếp cận này không chỉ giải quyết các thách thức về môi trường do tích tụ chất thải mà còn mang lại lợi ích kinh tế đáng kể cho doanh nghiệp, đạt được kết quả đôi bên cùng có lợi về cả kinh tế và môi trường.