Trong lĩnh vực sử dụng tài nguyên chất thải xây dựng, việc tái chế khối xi măng và sỏi đã trở thành một thành phần quan trọng của nền kinh tế tuần hoàn. Ứng dụng của nó trải dài từ xây dựng đường bộ, sản xuất bê tông, vật liệu xây dựng, cùng nhiều lĩnh vực khác. Việc lựa chọn máy móc và kiểm soát chất lượng ảnh hưởng trực tiếp đến hiệu suất và lợi ích kinh tế của vật liệu tái chế. Phân tích hệ thống sau đây tập trung vào ba khía cạnh: lựa chọn thiết bị nghiền, giá trị ứng dụng tái chế và kiểm soát chất lượng.

I. Chiến lược lựa chọn thiết bị nghiền

1. Các tình huống phù hợp với thiết bị nghiền thông thường

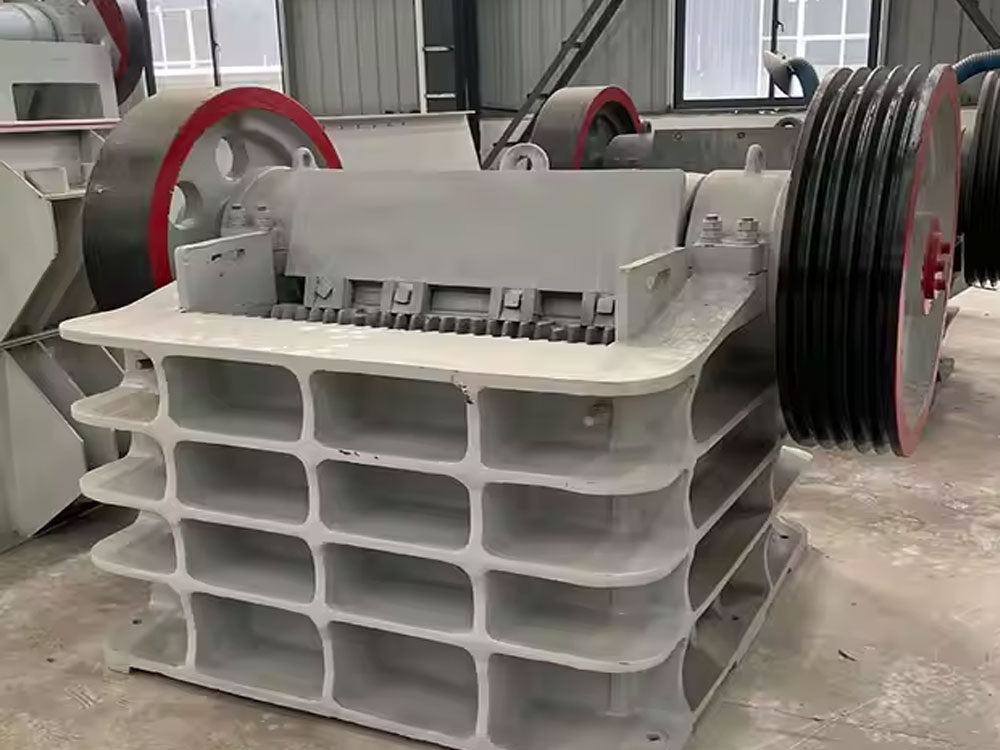

Máy nghiền hàm: Là thiết bị cốt lõi trong giai đoạn nghiền chính, nó cung cấp tỷ lệ nghiền 1:6-1:8 và có thể nghiền các khối xi măng 1,2m x 1,5m thành các hạt nhỏ hơn 60cm. Ví dụ, trong một dự án tái thiết đường cao tốc, một máy nghiền hàm PE900 x 1200 đạt công suất xử lý hàng ngày là 800 tấn, chỉ tiêu thụ 18kW·h/t. Cửa xả có thể điều chỉnh thủy lực (dao động từ 50-250mm) cho phép kiểm soát chính xác kích thước hạt xả, giảm thiểu tình trạng nghiền quá mức. Máy nghiền va đập: Nghiền mịn được thực hiện thông qua tác động của búa và va chạm với các tấm nghiền. Sản phẩm cuối cùng có dạng khối với hàm lượng vảy nhỏ hơn 10%. Tại một nhà máy bê tông thương mại, đá dăm 5-25mm được sản xuất bởi máy nghiền va đập PF-1315 đã tăng cường độ nén của bê tông C30 lên 8% sau 28 ngày. Đường kính rotor 1320mm và tốc độ 750 vòng/phút đảm bảo sự cân bằng giữa hiệu quả nghiền và mức tiêu thụ năng lượng thấp.

2. Ưu điểm đột phá của thiết bị nghiền di động

Các trạm nghiền di động tích hợp các chức năng cấp liệu, nghiền, sàng lọc và vận chuyển. Khung gầm dạng bánh xích (khả năng leo dốc ≥ 30°) cho phép vận chuyển nhanh chóng đến các công trường phá dỡ. Ví dụ, hệ thống dẫn động kép diesel-điện của Keestrack R6e giúp giảm 35% mức tiêu thụ năng lượng và giữ lượng bụi phát thải dưới 10mg/m³. Trong một dự án khai hoang ở Khu vực mới Xiongan, trạm nghiền di động đã thực hiện hoạt động vòng kín "nghiền tại chỗ - sàng lọc ngay lập tức - tái sử dụng trực tiếp", giúp giảm 60% chi phí vận chuyển.

II. Khám phá giá trị ứng dụng của vật liệu tái chế

1. Thông số kỹ thuật chuẩn bị bê tông

Cốt liệu tái chế nghiền phải đáp ứng tiêu chuẩn GB/T 25177-2010:

Kiểm soát kích thước hạt: Sử dụng cấp phối liên tục 5-31,5mm, trong đó 5-10mm chiếm 30%, 10-20mm chiếm 50% và 20-31,5mm chiếm 20%. Các thử nghiệm tại một viện nghiên cứu đã chỉ ra rằng cấp phối này cải thiện khả năng làm việc của bê tông 15%, đạt 98% cường độ thiết kế sau 28 ngày.

Kiểm soát hàm lượng bùn: Quy trình làm sạch ba giai đoạn (rửa sơ bộ, chà rửa và xả) có thể giảm hàm lượng bùn từ 3,2% ban đầu xuống còn 0,8%. Tại một dự án nhà siêu cao tầng ở Thâm Quyến, bê tông bơm C50 được chuẩn bị bằng cốt liệu tái chế đã làm sạch đạt tỷ lệ mất độ sụt thấp hơn 40% so với cốt liệu tự nhiên.

2. Tiêu chuẩn Ứng dụng Kỹ thuật Đường bộ

Vật liệu Nền: Đá dăm 20-40mm phải đạt giá trị CBR ≥ 80% và giá trị nén ≤ 25%. Trong dự án cải tạo và mở rộng Đường cao tốc Bắc Kinh-Thượng Hải, lớp nền được làm từ 30% đá dăm tái chế đã được sử dụng, đạt cường độ nén không giới hạn 7 ngày là 4,2 MPa, giảm 18% chi phí so với vật liệu truyền thống.

Lớp nền thấm nước: Bằng cách trộn đá dăm đơn kích thước 10-20mm với cốt liệu mịn 5-10mm theo tỷ lệ 7:3, có thể đạt được hệ số thấm nước 2,5 x 10⁻² cm/s, đáp ứng yêu cầu xây dựng thành phố xốp.

3. Tối ưu hóa Hiệu suất Vật liệu Xây dựng

Gạch thấm nước: Khi sử dụng cốt liệu tái chế làm nguyên liệu, tỷ lệ nước/xi măng nên được kiểm soát ở mức 0,32-0,35 và áp suất đúc nên là 15 MPa. Các thử nghiệm đã chỉ ra rằng khi tỷ lệ thay thế cốt liệu tái chế đạt 60%, hệ số thấm nước duy trì ở mức 1,8 mm/giây và cường độ uốn đạt 4,5 MPa. Sản xuất khối: Sử dụng công nghệ đúc áp lực rung, khi hàm lượng cốt liệu tái chế đạt 50%, giá trị co ngót khô của khối là 0,45 mm/m, tuân thủ tiêu chuẩn GB/T 11968-2020.

III. Các chỉ số kiểm soát chất lượng chính

1. Kích thước hạt và đặc tính hình học

Giới hạn kích thước hạt tối đa: Theo JGJ 52-2006, đối với các cấu kiện dầm, kích thước hạt tối đa của cốt liệu tái chế không được vượt quá 1/4 chiều cao dầm và ≤ 25mm; đối với các cấu kiện sàn, kích thước hạt tối đa của cốt liệu tái chế không được vượt quá 1/3 độ dày sàn và ≤ 15mm.

Tối ưu hóa cấp phối: Dựa trên tính toán đường cong Fuller, khả năng làm việc của bê tông là tối ưu khi mô đun độ mịn được kiểm soát trong khoảng từ 3,0 đến 3,5. Một ứng dụng dự án đã chứng minh rằng việc tối ưu hóa cấp phối đã cải thiện độ kết dính của bê tông và giảm 70% sự phân tầng.

2. Kiểm soát chất nguy hại

Hàm lượng vảy kim: Phân tích hình ảnh cho thấy khi hàm lượng vượt quá 15%, độ chảy của bê tông giảm 20%. Nghiền thứ cấp (máy nghiền hàm + máy nghiền hình nón) có thể làm giảm hàm lượng vảy kim từ 25% xuống còn 12%.

Chỉ số khả năng nghiền: Đối với bê tông dưới C60, khả năng nghiền của đá vôi phải ≤ 12% và của đá granit ≤ 10%. Một dự án nhà máy điện hạt nhân đã sử dụng cốt liệu đá granit tái chế có giá trị nghiền 8%, tạo ra bê tông C60 có cường độ 28 ngày là 68 MPa.

3. Khả năng tương thích với loại đá

Ưu điểm của đá vôi: Độ pH (7,2-7,8) của nó rất tương thích với các sản phẩm thủy hóa xi măng, và tỷ lệ giãn nở phản ứng kiềm-cốt liệu của nó nhỏ hơn 0,05%. Trong quá trình chế tạo sẵn các ống ngầm của cầu Hồng Kông-Chu Hải-Macao, bê tông biển C50 được sản xuất bằng cốt liệu đá vôi tái chế đạt độ thấm ion clorua là 1,2×10⁻¹²m²/s.

Đặc tính của đá granit: Độ cứng Mohs của nó là 6-7, phù hợp cho bê tông cường độ cực cao. Trong kỹ thuật móng của Tháp Thượng Hải, bê tông C80 được sản xuất bằng cốt liệu đá granit tái chế đạt mô đun đàn hồi 38 GPa, tăng 5% so với cốt liệu tự nhiên. IV. Phân tích Kỹ thuật và Kinh tế

Lấy một dây chuyền sản xuất cốt liệu tái chế với sản lượng hàng năm là 500.000 tấn làm ví dụ:

Đầu tư thiết bị: Một dây chuyền nghiền cố định (máy nghiền hàm + máy nghiền hình nón + sàng) có giá khoảng 8 triệu nhân dân tệ, trong khi một tổ hợp trạm nghiền di động có giá khoảng 12 triệu nhân dân tệ. Tuy nhiên, hệ thống di động tiết kiệm được 2 triệu nhân dân tệ chi phí chuẩn bị mặt bằng và 3 triệu nhân dân tệ chi phí vận chuyển mỗi năm.

Chi phí vận hành: Chi phí sản xuất cốt liệu tái chế là 28 nhân dân tệ/tấn (bao gồm nghiền, sàng và làm sạch), thấp hơn 15 nhân dân tệ/tấn so với cốt liệu tự nhiên. Giả sử tiết kiệm được 3 nhân dân tệ thuế tài nguyên cho mỗi tấn cốt liệu tái chế thay thế cốt liệu tự nhiên, thì khoản tiết kiệm thuế hàng năm là 1,5 triệu nhân dân tệ.

Lợi ích môi trường: Cứ 10.000 tấn chất thải xây dựng được xử lý sẽ giảm 120 tấn khí thải CO₂ và tiết kiệm 50 tấn than tiêu chuẩn. Sau khi triển khai, một dự án khu công nghiệp đã được chứng nhận công trình xanh ba sao và tạo ra doanh thu giao dịch hạn ngạch carbon hàng năm là 800.000 nhân dân tệ.