Trong quá trình lựa chọn thiết bị nghiền đá, ba yếu tố cốt lõi sau đây cần được cân nhắc kỹ lưỡng trong toàn bộ quá trình nghiền - từ nghiền sơ cấp đến nghiền cuối cùng - để đảm bảo hiệu quả, tiết kiệm chi phí và đáp ứng các yêu cầu sản xuất:

1. Thiết lập các thông số kỹ thuật phân loại kích thước hạt

Dựa trên các yêu cầu thực tế của quy trình chế biến khoáng sản, việc xác định chính xác phạm vi kích thước hạt cho các giai đoạn nghiền sơ cấp, nghiền thứ cấp và nghiền bậc ba là rất quan trọng.

Giai đoạn nghiền sơ cấp: Giai đoạn này chủ yếu xử lý các khối quặng thô lớn. Kích thước quặng thô thường dao động từ 1.500 đến 500 mm. Thông qua hoạt động của thiết bị nghiền sơ cấp, quặng phải được nghiền thành kích thước hạt từ 400 đến 125 mm. Ví dụ, trong các hoạt động khai thác kim loại quy mô lớn, các khối quặng sắt được khai thác thường có kích thước đáng kể, đòi hỏi phải nghiền sơ bộ bằng thiết bị nghiền thô để cung cấp vật liệu có kích thước phù hợp cho giai đoạn nghiền trung bình tiếp theo.

Giai đoạn nghiền trung bình: Nghiền trung bình làm giảm thêm kích thước hạt của vật liệu quặng dựa trên giai đoạn nghiền thô. Vật liệu quặng thu được sau khi nghiền thô (400–125 mm) được nghiền thành kích thước 100–50 mm. Lấy ví dụ về chế biến quặng đồng, kích thước hạt quặng đồng sau khi nghiền trung bình đồng đều hơn, có lợi cho quá trình nghiền mịn và chế biến khoáng sản tiếp theo.

Giai đoạn nghiền mịn: Nghiền mịn là bước cuối cùng trong quá trình nghiền, giúp giảm vật liệu quặng 100–50 mm từ nghiền trung bình xuống còn 25–5 mm. Đối với vật liệu có kích thước hạt nhỏ hơn 5 mm, cần phải xử lý thêm bằng máy nghiền để đáp ứng yêu cầu về kích thước hạt của các ngành công nghiệp khác nhau. Ví dụ, trong ngành sản xuất xi măng, nơi yêu cầu độ mịn cao cho đá vôi, cần phải nghiền mịn và nghiền để đạt được kích thước hạt phù hợp.

2. Đặc điểm thiết bị và tính chất vật liệu

Cần lựa chọn các loại thiết bị khác nhau cho các giai đoạn nghiền khác nhau, và cần xem xét đầy đủ các tính chất của vật liệu.

Giai đoạn nghiền thô: Nên sử dụng máy nghiền hàm. Thiết bị này có tỷ lệ nghiền từ 4–6, nghĩa là nó có thể nghiền hiệu quả các mảnh quặng lớn thành các mảnh nhỏ hơn. Máy nghiền hàm thích hợp để xử lý các mảnh quặng cứng lớn, chẳng hạn như đá granit và đá bazan. Tuy nhiên, cần chú ý đến độ mòn của các tấm hàm trong quá trình vận hành. Do các tấm hàm tiếp xúc trực tiếp với quặng, chúng bị mài mòn đáng kể sau thời gian nghiền kéo dài. Do đó, việc kiểm tra và thay thế các tấm kẹp thường xuyên là cần thiết để đảm bảo thiết bị hoạt động bình thường.

Giai đoạn nghiền trung bình: Khuyến nghị sử dụng máy nghiền hình nón. Máy nghiền hình nón có hiệu suất cao và công suất sản xuất liên tục ổn định, đáp ứng các yêu cầu về hiệu quả sản xuất và độ ổn định ở giai đoạn nghiền trung bình. Ngoài ra, hình dạng buồng nghiền của chúng có thể điều chỉnh, cho phép thay đổi hình dạng và kích thước buồng nghiền dựa trên các tính chất vật liệu và nhu cầu sản xuất khác nhau để đạt được kết quả nghiền tối ưu. Ví dụ, khi xử lý quặng có độ cứng khác nhau, việc điều chỉnh hình dạng buồng nghiền có thể tối ưu hóa quá trình nghiền và cải thiện hiệu suất nghiền.

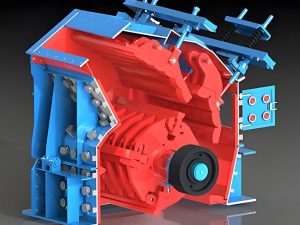

Giai đoạn nghiền mịn: Máy nghiền con lăn áp suất cao và máy nghiền va đập là thiết bị phù hợp hơn. Máy nghiền con lăn áp suất cao có đặc tính tiết kiệm năng lượng và giảm tiêu thụ năng lượng, vì chúng nghiền vật liệu thông qua quá trình nén áp suất cao, do đó giảm tiêu thụ năng lượng. Mặt khác, máy nghiền va đập có ưu điểm là tạo ra sản lượng đồng đều, với vật liệu nghiền có kích thước hạt đồng đều. Khi lựa chọn thiết bị trong thực tế, cần xem xét hàm lượng ẩm của vật liệu. Nếu vật liệu có độ ẩm cao, máy nghiền va đập có thể dễ gặp các vấn đề như tắc nghẽn, trong trường hợp đó, máy nghiền con lăn áp suất cao có thể phù hợp hơn; ngược lại, nếu vật liệu có độ ẩm thấp, máy nghiền va đập có thể tận dụng lợi thế của nó là tạo ra sản lượng có kích thước đồng đều.

3. Cân bằng giữa nhu cầu sản xuất và tính khả thi về mặt kinh tế

Trong quá trình lựa chọn thiết bị, điều cần thiết là phải xem xét toàn diện cả nhu cầu sản xuất và tính khả thi về mặt kinh tế để đạt được lợi tức đầu tư tối ưu.

Phù hợp công suất: Lựa chọn công suất thiết bị phù hợp dựa trên yêu cầu quy mô sản xuất. Đối với công suất trên 300 tấn/giờ, nên chọn thiết bị quy mô lớn như máy nghiền va đập trục đứng. Máy nghiền va đập trục đứng có hiệu suất nghiền cao và công suất xử lý lớn, có khả năng đáp ứng nhu cầu sản xuất quy mô lớn. Ví dụ, trong một số dây chuyền sản xuất cốt liệu cát và sỏi quy mô lớn, máy nghiền va đập trục đứng thường được chọn làm thiết bị nghiền cốt lõi để đảm bảo sản lượng.

Kiểm soát chi phí: Tuân thủ nguyên tắc “nghiền nhiều giai đoạn với mức độ nghiền tối thiểu”. Bằng cách phân loại vật liệu hợp lý, tải trọng cho các công đoạn nghiền tiếp theo có thể được giảm bớt. Quá trình nghiền là một công đoạn tiêu thụ nhiều năng lượng. Bằng cách nghiền quặng thành kích thước hạt phù hợp qua nhiều giai đoạn nghiền, thời gian và năng lượng tiêu thụ có thể được giảm bớt, do đó giảm chi phí sản xuất. Ví dụ, tại một nhà máy tuyển quặng sắt, bằng cách tối ưu hóa quy trình nghiền, mức tiêu thụ năng lượng nghiền đã giảm 20%, cải thiện đáng kể hiệu quả kinh tế.

Thuận tiện bảo trì: Ưu tiên các mẫu thiết bị có cấu trúc đơn giản và dễ thay thế các bộ phận hao mòn, chẳng hạn như máy nghiền hàm. Máy nghiền hàm có cấu trúc tương đối đơn giản, cho phép nhân viên bảo trì dễ dàng khắc phục sự cố và thay thế các bộ phận hao mòn. Điều này không chỉ giảm thời gian ngừng hoạt động của thiết bị và cải thiện hiệu quả sản xuất mà còn giảm chi phí bảo trì. Ví dụ, so với một số thiết bị nghiền phức tạp, thời gian bảo trì máy nghiền hàm có thể giảm hơn 30% và chi phí bảo trì có thể giảm khoảng 20%.