Máy nghiền hình nón là thiết bị cốt lõi để nghiền vừa và mịn trong khai thác mỏ, vật liệu xây dựng, luyện kim và các ngành công nghiệp khác. Nó nghiền vật liệu thành kích thước hạt mục tiêu thông qua nguyên lý nghiền đùn và cán giữa hình nón di chuyển và hình nón cố định. Theo sự khác biệt về thiết kế của hệ thống thủy lực, máy nghiền hình nón chủ yếu được chia thành hai loại: máy nghiền hình nón thủy lực xi lanh đơn và máy nghiền hình nón thủy lực nhiều xi lanh. Mặc dù cả hai đều có chức năng tương tự nhau, nhưng có sự khác biệt đáng kể về thiết kế cấu trúc, các tình huống áp dụng, chi phí bảo trì, v.v. Bài viết này sẽ phân tích toàn diện sự khác biệt giữa hai loại này từ các kích thước của nguyên lý kỹ thuật, so sánh hiệu suất, khuyến nghị lựa chọn và thông số kỹ thuật vận hành, đồng thời cung cấp các biện pháp phòng ngừa chính trong công việc thực tế.

So sánh thiết kế cấu trúc của máy nghiền hình nón xi lanh đơn và nhiều xi lanh

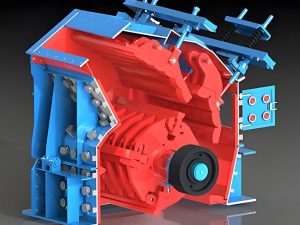

Máy nghiền hình nón thủy lực xi lanh đơn

Cấu trúc lõi: Bao gồm khung trên, khung dưới, cụm hình nón di chuyển (trục chính và hình nón di chuyển được tích hợp), một xi lanh thủy lực đơn, ống lót lệch tâm và các thành phần truyền động.

Truyền lực: Động cơ truyền động trục truyền động thông qua puli, truyền động ống lót lệch tâm quay và buộc hình nón chuyển động thực hiện chuyển động lắc; xi lanh thủy lực nằm ở dưới cùng của thiết bị và có chức năng hỗ trợ và điều chỉnh cổng xả.

Đặc điểm lực: Trục chính được hỗ trợ bởi một viên gạch hình bát, khung chủ yếu chịu ứng suất kéo và cấu trúc đơn giản và nhỏ gọn.

Máy nghiền hình nón thủy lực nhiều xi lanh Cấu trúc lõi: Hệ thống khóa thủy lực bao gồm ống lót hỗ trợ, vòng điều chỉnh và nhiều xi lanh thủy lực. Trục chính ngắn và dày và được cố định trực tiếp vào khung. Hình nón chuyển động và trục chính sử dụng thiết kế tách rời.

Truyền lực: Ống lót lệch tâm truyền động hình nón chuyển động lắc và các xi lanh thủy lực được phân bổ xung quanh khung để cung cấp lực nghiền cao hơn; vòng điều chỉnh được xi lanh thủy lực nâng lên và hạ xuống để điều chỉnh cổng xả.

Đặc điểm lực: Khung cân bằng lực hơn (ứng suất kéo và nén hỗn hợp) và có khả năng chống va đập mạnh hơn.

Xét về các tình huống áp dụng, mô hình xi lanh đơn phù hợp để nghiền trung bình hoặc xử lý các vật liệu có độ mài mòn thấp (như đá vôi và than đá), đặc biệt là trong các dây chuyền sản xuất đòi hỏi năng suất cao. Mô hình nhiều xi lanh được thiết kế đặc biệt để nghiền mịn các vật liệu có độ cứng cao (như quặng kim loại và bazan). Nghiền nhiều lớp làm tăng tỷ lệ năng suất và giảm mức tiêu thụ năng lượng nghiền tiếp theo.

Các biện pháp phòng ngừa khi làm việc và thông số kỹ thuật vận hành

1. Những cân nhắc chính trước khi lựa chọn thiết bị

Đặc điểm vật liệu:

Các vật liệu có độ cứng và độ mài mòn cao (như quặng sắt) được ưu tiên hơn các mô hình nhiều xi lanh; đá mềm hoặc vật liệu có hàm lượng bùn cao được ưu tiên hơn các mô hình một xi lanh.

Trường hợp: Sau khi một mỏ đá granit áp dụng máy nghiền hình nón nhiều xi lanh, hiệu suất nghiền mịn tăng 30%, nhưng sử dụng mô hình một xi lanh tiết kiệm hơn cho dây chuyền sản xuất đá vôi.

Yêu cầu sản xuất:

Liên kết nghiền trung bình tập trung vào năng suất, còn liên kết nghiền mịn theo đuổi năng suất. Loại thiết bị cần được kết hợp theo quy trình.

2. Thông số kỹ thuật vận hành cốt lõi trong quá trình vận hành

Kiểm tra trước khi khởi động

Hệ thống thủy lực: Xác nhận mức dầu và áp suất dầu bình thường. Xi lanh đơn cần kiểm tra độ kín của xi lanh thủy lực dưới cùng và xi lanh đa cần kiểm tra độ đồng bộ của từng xi lanh.

Hệ thống bôi trơn: Dầu bôi trơn của mô hình xi lanh đơn cần bao phủ ổ trục hình cầu ở đầu dưới của trục chính và mô hình xi lanh đa cần đảm bảo rằng các mạch dầu bên trong và bên ngoài của ống lót lệch tâm không bị cản trở.

Các điểm chính để theo dõi hoạt động

Dòng điện và tải: Dòng điện tăng bất thường có thể chỉ ra tình trạng quá tải hoặc tắc nghẽn vật liệu (xi lanh đơn có thể được giảm áp bằng hệ thống thủy lực và xi lanh đa cần kích hoạt bảo hiểm thủy lực).

Rung và tiếng ồn: Rung bất thường đòi hỏi phải dừng máy để kiểm tra độ mòn của ống lót lệch tâm trục chính hoặc lớp lót lỏng lẻo.

Hoạt động điều chỉnh cổng xả

Mô hình xi lanh đơn: Khoảng hở được điều chỉnh bằng cách nâng cụm hình nón chuyển động qua xi lanh thủy lực và cần phải khóa thủ công sau khi dừng.

Mô hình nhiều xi lanh: Hệ thống thủy lực liên kết vòng điều chỉnh để nâng và hạ, đồng thời hỗ trợ tinh chỉnh động.

3. Hướng dẫn bảo trì và xử lý sự cố

Các lỗi điển hình và giải pháp

Máy kẹt sắt :

Xi lanh đơn: Cần phải làm sạch khoang thủ công sau khi bình tích áp được giảm áp;

Mô hình nhiều xi lanh: Bảo hiểm thủy lực được tự động giải phóng và cần kiểm tra vị trí của vòng điều chỉnh sau khi đặt lại.

Nhiệt độ dầu quá cao:

Kiểm tra hiệu suất của bộ làm mát (mô hình nhiều xi lanh dễ bị nóng hơn do mạch dầu phức tạp).

Xu hướng phát triển trong tương lai và đề xuất lựa chọn

Hướng nâng cấp công nghệ:

Các mô hình xi lanh đơn có xu hướng được điều chỉnh thông minh (như chức năng làm sạch khoang tự động);

Các mô hình nhiều xi lanh tối ưu hóa mức tiêu thụ năng lượng và phát triển thiết kế mô-đun để giảm khó khăn trong việc bảo trì.

Tóm tắt lựa chọn:

Ưu tiên về hiệu suất chi phí: Các mô hình xi lanh đơn được khuyến nghị cho các dây chuyền sản xuất vừa và nhỏ hoặc chế biến đá mềm;

Vật liệu có độ cứng cao: Các mô hình nhiều xi lanh được yêu cầu cho các hoạt động nghiền mịn trong các mỏ lớn.

Sự lựa chọn giữa máy nghiền hình nón xi lanh đơn và nhiều xi lanh về cơ bản là sự cân bằng giữa lực nghiền, hiệu quả và chi phí. Hiểu được sự khác biệt về cấu trúc và các tình huống áp dụng của chúng, kết hợp với hoạt động tiêu chuẩn hóa và bảo trì tỉ mỉ, có thể cải thiện đáng kể tuổi thọ thiết bị và hiệu quả sản xuất. Trong tương lai, với sự tiến bộ của công nghệ thủy lực, hai loại mô hình sẽ bổ sung cho nhau hơn nữa và cung cấp cho người dùng các giải pháp linh hoạt hơn.