Đối với việc thiết lập cấu hình dây chuyền nghiền đá và sản xuất cát do gió xói mòn, chúng tôi đã tiến hành nghiên cứu chuyên sâu và lập kế hoạch cẩn thận dựa trên đặc điểm quy trình và tiêu chí lựa chọn thiết bị, đồng thời đề xuất kế hoạch cấu hình chi tiết sau:

I. Lập kế hoạch quy trình cốt lõi cho dây chuyền sản xuất

Giai đoạn nghiền thô

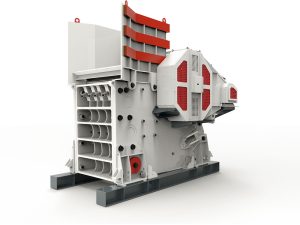

Khuyến nghị về thiết bị:

Máy nghiền hàm (ví dụ: dòng CJ) đặc biệt phù hợp để xử lý đá phong hóa và các loại đá mềm khác nhờ khả năng thích ứng tuyệt vời và công suất nghiền mạnh mẽ. Các máy nghiền này có hiệu quả trong việc nghiền các khối đá phong hóa lớn thành các hạt nhỏ hơn trong giai đoạn nghiền thô, tạo nền tảng cho các bước xử lý tiếp theo. Tỷ lệ nghiền được kiểm soát từ 3 đến 5 để đảm bảo vật liệu nghiền có kích thước hạt phù hợp, tạo điều kiện thuận lợi cho các quá trình nghiền trung bình và mịn tiếp theo.

Cấu hình thông số:

Công suất động cơ phải ≥75 kW để cung cấp đủ năng lượng cho quá trình nghiền. Kích thước hạt cấp liệu phải ≤600 mm để đảm bảo máy nghiền có thể xử lý các khối đá phong hóa có kích thước khác nhau. Kích thước hạt xả phải ≤150 mm để đáp ứng nhu cầu cấp liệu cho giai đoạn nghiền trung bình và mịn.

Giai đoạn nghiền trung bình và mịn

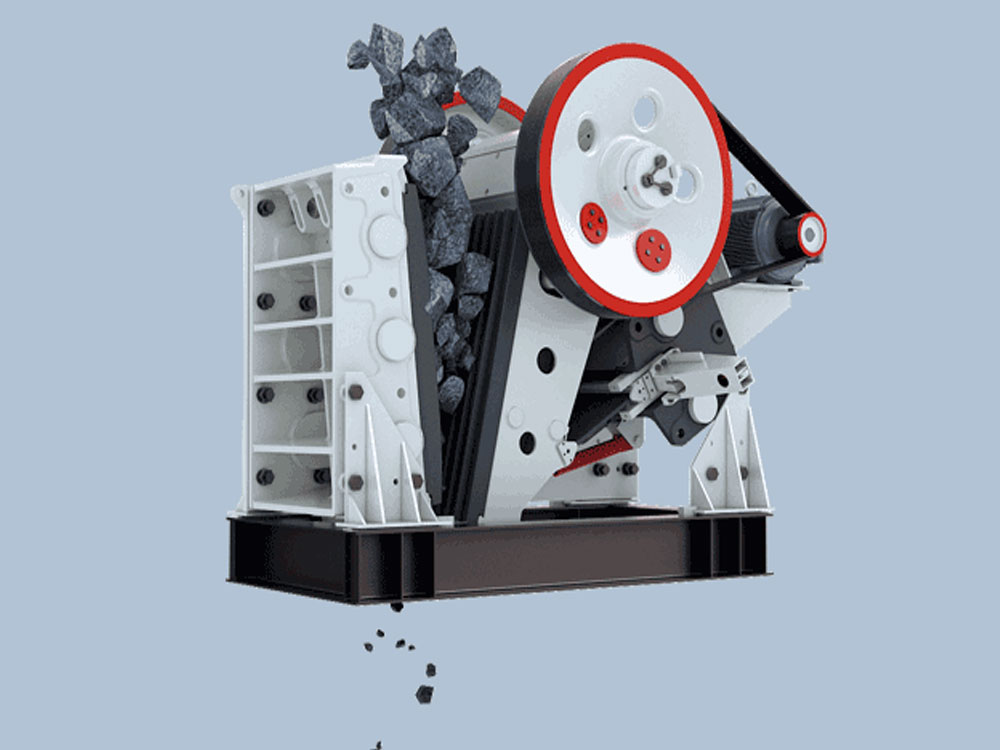

Lựa chọn thiết bị:

Xét đến độ cứng của đá phong hóa (độ cứng Mohs 3-4), máy nghiền va đập là lựa chọn tối ưu. Máy nghiền này cho hình dạng hạt thành phẩm tốt hơn, giảm hàm lượng kim và vảy, đồng thời có chi phí bảo trì tương đối thấp. Nếu cần sản lượng cao hơn, máy nghiền hình nón (chẳng hạn như loại thủy lực nhiều xi lanh) cũng là một lựa chọn khả thi, nhưng lưu ý rằng nó có thể làm tăng hàm lượng kim và vảy, ảnh hưởng đến chất lượng thành phẩm.

Phân bổ Tỷ lệ nghiền:

Tỷ lệ nghiền cho giai đoạn nghiền trung bình là 4-5, tiếp tục nghiền nhỏ vật liệu đã nghiền thô thành các hạt nhỏ hơn. Tỷ lệ nghiền cho giai đoạn nghiền mịn là 5-8, đảm bảo vật liệu đáp ứng nhu cầu cấp liệu cho giai đoạn tạo cát và tạo hình.

Máy tạo cát và định hình

Máy tạo cát va đập (Kiểu đá trên đá):

Thích hợp để tạo cát từ đá phong hóa, đảm bảo tỷ lệ hạt hình khối cao, cải thiện chất lượng cát thành phẩm. Kiểm soát tốc độ quay (khuyến nghị 70 m/giây) và tốc độ cấp liệu (75%-85%) để đảm bảo hiệu quả tạo cát và vận hành thiết bị ổn định.

Kiểm soát bột đá:

Bằng cách cấu hình bộ thu bụi xung (lượng bụi phát thải ≤15 mg/m³), hàm lượng bột đá được kiểm soát trong phạm vi 5%-10%. Điều này tối ưu hóa hiệu suất bê tông đồng thời giảm thiểu ô nhiễm bụi ra môi trường.

II. Cấu hình Hệ thống Phụ trợ

Hệ thống Sàng

Sử dụng sàng rung tròn dòng YK (lưới sàng hai lớp), có thể cải thiện hiệu suất sàng lên 18%. Thông số kỹ thuật được khuyến nghị là lưới sàng trên 20 mm (để loại bỏ các hạt quá khổ) và lưới sàng dưới 2,36 mm (để phân loại cát thành phẩm). Điều này đảm bảo kích thước hạt đồng đều của vật liệu sàng, đáp ứng yêu cầu của nhiều dự án kỹ thuật khác nhau.

Rửa và Tách nước Cát

Máy rửa cát xoắn kép:

Được cấu hình nối tiếp, với tỷ lệ loại bỏ bùn ≥98% và được trang bị máy làm đặc để tuần hoàn nước. Hệ thống này làm sạch cát hiệu quả, loại bỏ bùn và tạp chất, do đó cải thiện chất lượng cát thành phẩm.

Rửa nước:

Giảm độ ẩm của cát đã rửa xuống ≤8%, tạo điều kiện thuận lợi cho việc vận chuyển và lưu trữ sau này.

Bảo vệ Môi trường và Điều khiển Thông minh

Được trang bị vỏ cách âm và hệ thống thu bụi xung để giảm thiểu tiếng ồn và tác động của bụi đến môi trường và con người. Sử dụng hệ thống PLC tích hợp công nghệ IoT để đạt được cảnh báo lỗi (độ chính xác 92%) và tối ưu hóa mức tiêu thụ năng lượng. Điều này nâng cao mức độ tự động hóa và hiệu quả vận hành của dây chuyền sản xuất, đồng thời giảm chi phí bảo trì.

3. Tối ưu hóa các thông số chính

Thích ứng với đặc tính của đá phong hóa

Nếu cường độ đá mẹ <60 MPa (chẳng hạn như đá phong hóa từ đá trầm tích), tốc độ máy nghiền nên giảm 10%-15% để kéo dài tuổi thọ của các bộ phận bị mài mòn. Điều này làm giảm tỷ lệ hao mòn và hỏng hóc của thiết bị, cải thiện độ ổn định và độ tin cậy của dây chuyền sản xuất.

Khi hàm lượng đất sét cao, hãy bổ sung thêm giai đoạn sàng lọc sơ bộ (máy cấp liệu rung + sàng thô). Điều này có thể loại bỏ các hạt đất sét và tạp chất khỏi vật liệu trước, giảm gánh nặng và chi phí xử lý tiếp theo.

Khuyến nghị kinh tế

Đối với các dây chuyền sản xuất quy mô nhỏ (50–100 tấn/giờ), có thể áp dụng quy trình nghiền hai giai đoạn sử dụng máy nghiền hàm + máy nghiền va đập + máy đập vỡ va đập để giảm 30% chi phí đầu tư. Điều này có thể giảm chi phí mua sắm và bảo trì thiết bị đồng thời đảm bảo chất lượng sản xuất.

Thiết bị di động phù hợp cho các dự án ngắn hạn với thời gian di dời ≤4 giờ. Điều này giúp tăng cường tính linh hoạt và khả năng thích ứng của dây chuyền sản xuất, đáp ứng nhu cầu của nhiều dự án khác nhau.

IV. Tài liệu tham khảo

Một nhà máy cát ở miền Bắc Trung Quốc

Áp dụng quy trình “máy nghiền hàm + máy nghiền côn + máy nghiền va đập”, sản lượng hàng năm tăng 40% và nhà máy đã được trao danh hiệu “Nhà máy Xanh”. Trường hợp này chứng minh rằng thông qua việc lựa chọn thiết bị và cấu hình quy trình hợp lý, hiệu suất và sản lượng của dây chuyền sản xuất có thể được cải thiện, đồng thời đạt được các mục tiêu bảo vệ môi trường và phát triển bền vững.

Khách hàng Quảng Đông

Một giải pháp di động với công suất sản xuất 200 tấn/giờ đã đạt được lợi nhuận đầu tư trong vòng sáu tháng, với yếu tố then chốt là hệ thống bôi trơn thông minh (tuổi thọ ổ trục lên đến 12.000 giờ). Trường hợp này cho thấy những ưu điểm và hiệu quả ứng dụng của các thiết bị di động trong các dự án ngắn hạn, đồng thời nhấn mạnh tầm quan trọng của hệ thống bôi trơn thông minh trong việc kéo dài tuổi thọ thiết bị và giảm chi phí bảo trì.

Ghi chú

Đá phong hóa có sự biến động đáng kể về hàm lượng sét, do đó cần phải thiết lập hệ thống giám sát nồng độ sét trực tuyến. Điều này cho phép theo dõi hàm lượng sét theo thời gian thực, cho phép điều chỉnh kịp thời các thông số sản xuất để đảm bảo dây chuyền sản xuất hoạt động ổn định.

Tránh sử dụng thiết bị nghiền theo nguyên lý phân lớp (ví dụ: máy nghiền côn) để tránh hàm lượng kim và vảy quá mức. Thiết bị nghiền theo nguyên lý phân lớp có thể làm tăng hàm lượng kim và vảy khi xử lý đá phong hóa, ảnh hưởng đến chất lượng và hiệu quả ứng dụng của cát thành phẩm. Do đó, cần cân nhắc kỹ lưỡng nguyên lý nghiền và tính phù hợp của thiết bị khi lựa chọn.